Les analyses nécessitent des données

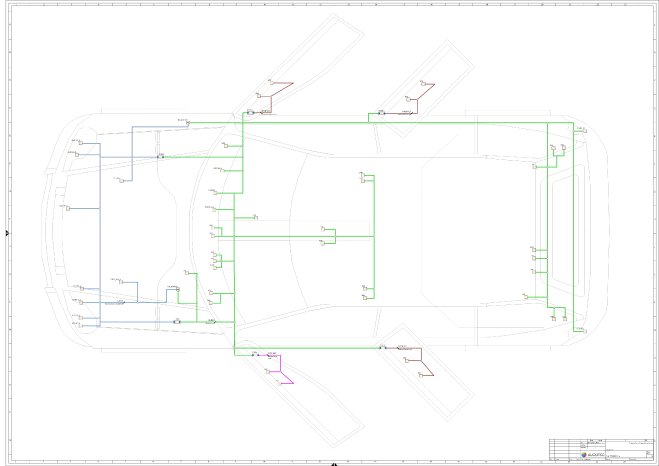

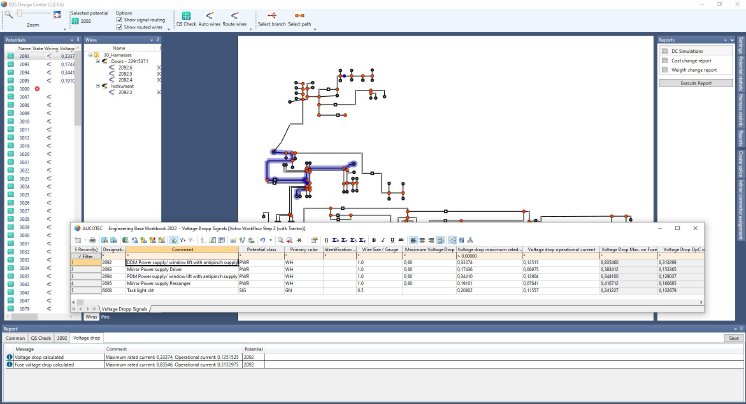

La condition préalable est le modèle de données central du faisceau de câbles d’Engineering Base qui croît de manière continue depuis la première définition des composants et des signaux jusqu’aux informations de fabrication, en passant par la configuration du véhicule, et qui maintient toujours la continuité de toutes les données pertinentes. Ce n’est que grâce à cette base de données qu’il est possible de procéder à des analyses et à des calculs de différents scénarios, par exemple pour optimiser le poids et l’emplacement, contrairement à la documentation purement graphique du faisceau de câbles. Il est ainsi possible, par exemple, d’optimiser par simulation le choix des points de coupure pour le câblage ou de vérifier les effets du déplacement d’une unité de contrôle dans le véhicule sur le faisceau de câbles.

Des plans comme par magie

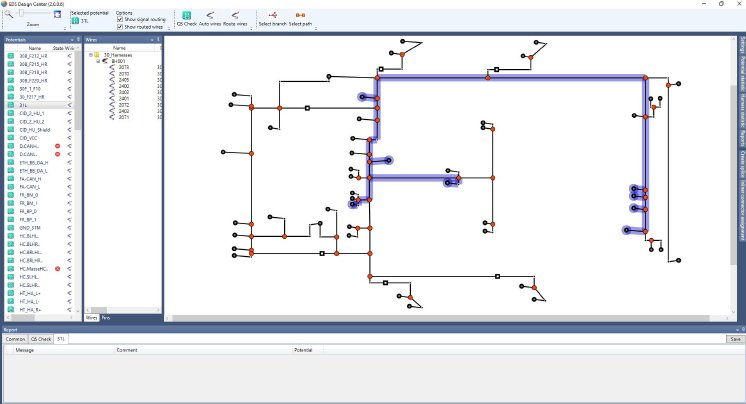

Le tout se fait sur la base de règles. Outre quelques règles de base déjà fournies par Engineering Base, chaque entreprise peut définir ses propres règles. Une fois qu’elles sont définies dans Engineering Base, le Design Center assiste les experts en faisceaux de câbles avec d’autres capacités : comme il connaît tous les composants, signaux et connexions élaborés ainsi que les données 3D converties en design 2D, y compris leurs relations dans l’EDS, il sélectionne automatiquement le fil toujours adapté à la pose. Puis, pour le scénario EDS finalement sélectionné , le Design Center génère les documents de suivi en quelques clics. Les schémas électriques et le dessin du faisceau en 2D se font tout seuls, avec des composants contrôlés, un placement optimisé et un câblage correct à un coût optimisé.

Finis les temps d’attente et les malentendus

Ceux qui travaillent avec des outils traditionnels orientés sur le dessin doivent généralement commencer par définir les composants électriques et les connecteurs, puis dessiner les schémas de câblage et enfin définir le câblage. Cela prend énormément de temps en raison de la multiplicité des plans, mais aussi des inévitables demandes et modifications des différents spécialistes impliqués dans le processus de développement EDS. Avec Engineering Base, en revanche, les temps d’attente, les mises au point et les malentendus appartiennent au passé, car tous travaillent sur le même modèle et le détaillent avec leurs connaissances spécifiques. Chacun peut ainsi voir directement ce que les autres ont développé. Le Design Center d’EDS « connaît » donc tous les aspects et interactions du faisceau de câbles et crée ainsi la possibilité d’analyses et de plans pouvant être générés automatiquement.

« Cœur caché »

« En tant que pièce maîtresse de chaque véhicule, le faisceau de câbles est un "champion caché". Il gagne en complexité et en importance depuis des années grâce aux exigences croissantes en matière de sécurité fonctionnelle, d’équipement des véhicules et de développement de la conduite autonome, mais il ne joue quasiment aucun rôle dans la décision d’achat d’un véhicule », explique Georg Hiebl, chef de produit responsable du secteur Mobilité d’Aucotec, qui souligne : « Une numérisation conséquente ne doit toutefois pas s’arrêter à la planification EDS. Cela entrave énormément le développement et la qualité globale des véhicules ». Les visiteurs de l’IZB pourront voir comment le concept centré sur les données d’Engineering Base fait avancer la numérisation du développement des faisceaux de câbles grâce à une multitude d’exemples présentés sur le stand d’Aucotec.

Aucotec au salon IZB 2022 : hall 2, stand 304