Mit Einrichtungen für das Spritzreinigen sind heute bereits zahlreiche Lösemittelanlagen ausgestattet. Allerdings liegt der Spritzdruck üblicherweise bei zwei bis drei bar. Bei dicht gepackten Schüttgütern und geometrisch komplexen Werkstücken mit Hinterschneidungen, Gewindebohrungen und Sacklöchern sowie teilweise auch bei additiv gefertigten Werkstücken reicht dieser Druck jedoch nicht aus, um die gestiegenen Anforderungen an die filmische und/oder partikuläre Sauberkeit zu erreichen. Denn nachfolgende Prozesse wie Beschichtungen, Verklebungen und Wärmebehandlungen erfordern heute deutlich sauberere Oberflächen. Auf diesen Trend hat die Ecoclean GmbH mit der Entwicklung einer so genannten Hochdruck-Spritzeinrichtung für Lösemittelanlagen reagiert. Sie ermöglicht es, Spritzprozesse und das Injektionsflutwaschen mit Kohlenwasserstoffen oder modifizierten Alkoholen bei Drücken zwischen zehn und 16 bar durchzuführen.

Flexibel anpassbare Spritzprozesse

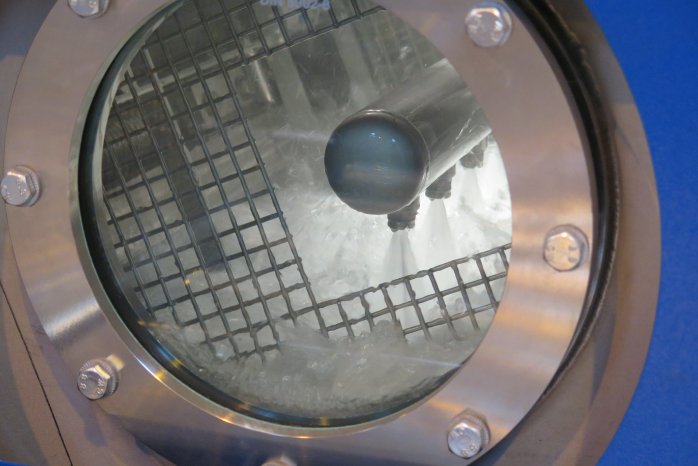

Für die Hochdruck-Spritzreinigung wird die Reinigungsanlage, beispielsweise eine EcoCcore, zusätzlich zu einer eventuell vorhandenen Spritzeinrichtung mit zwei bis drei bar mit einer Hochdruckpumpe sowie weiteren Spritzleisten ausgestattet. Eine Spritzleiste befindet sich an der Innenwand der Arbeitskammer. Die zweite ist zentral in der Arbeitskammer platziert, so dass sowohl von außen als auch innen gleichzeitig oder abwechselnd gespritzt werden kann. Die Anpassung des Spritzdrucks erfolgt durch die mit einem Frequenzumrichter gesteuerte Hochdruckpumpe. Für einen an die Teilegröße und -geometrie angepassten Spritzprozess können Anzahl der Düsen und Warenbewegung sehr einfach optimal eingestellt werden. Diese durchdachte und leicht zu handhabende Technik ermöglicht darüber hinaus den Einsatz unterschiedlicher, auf die jeweilige Anwendung abgestimmter Düsen (Düsengröße und Strahlart). Druck, Spritzdauer, Spritzart (gleichzeitig oder abwechselnd) und Warenbewegung können wie üblich als teilespezifisches Reinigungsprogramm erstellt und in der Anlagensteuerung hinterlegt werden.

Verbesserte Sauberkeit bei Setzware und Schüttgütern

Für den Reinigungsschritt mit Außen- und Innenspritzen werden sowohl gesetzte Werkstücke als auch Schüttgut in speziellen Werkstückträgern so positioniert und fixiert. Dies ermöglicht bei gesetzten Bauteilen eine gezielte Beaufschlagung kritischer Bereiche. Definierte Bewegungen des Reinigungsbehältnisses sorgen dabei dafür, dass sämtliche Bereiche vom Spritzstrahl erreicht werden. Während des Prozesses werden Verunreinigungen durch die mechanische Energie des Spritzstrahls abgelöst. Gleichzeitig bewirkt der hohe Flüssigkeitsaustauch das Ausschwemmen der abgelösten Verunreinigungen aus diesen Bereichen, so dass ein deutlich besseres Reinigungsergebnis erzielt wird.

Vorteile bietet das Hochdruck-Spritzreinigen auch bei der Reinigung von dicht gepackten Schüttgütern. Durch den höheren Druck wird eine bessere Durchdringung der Packung erreicht. Darüber hinaus entstehen beim (Hochdruck)-Injektionsflutwaschen wesentlich stärkere Turbulenzen, die ebenfalls zu einer höheren Reinigungsqualität beitragen.

Für Reinigungsprozesse, die nur ein Spritzen von außen beziehungsweise kein Hochdruckspritzen erfordern, kann der zentrale Spritzstock mit wenigen Handgriffen entfernt werden. In diesem Fall steht das gesamte Volumen der Arbeitskammer für Standard-Reinigungsbehältnisse zur Verfügung.