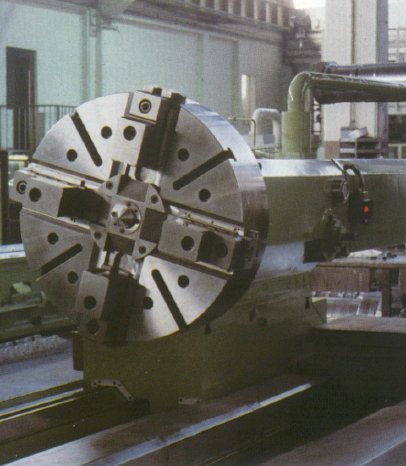

Die Planscheibe Die Planscheibe ist im Fertigungsbereich ein wichtiges und ständig verwendetes Werkzeug zum Spannen von Werkstücken beliebiger Form. Es gibt mehrere Unterscheidungsformen bei Planscheiben: Die Standardplanscheibe für die "normale Drehmaschine" und die Sonderkonstruktion. Die Sonderkonstruktion wird auftragsbezogen hergestellt und am Anwendungsfall orientiert, individuell ausgelegt. Daneben gibt es die Planscheibe mit T-Nuten als Aufspannscheibe ohne Spannklauen und die Planscheibe zur Aufnahme von Klauenkästen. Die Standardplanscheibe ist ein Spannmittel aus St 52 oder GS 52 mit 4, 6 oder 8 Klauenführungsbahnen. Die Klauen sind einzeln in den Führungsbahnen verstellbar und in drei Versionen erhältlich; als umkehrbare einteilige oder umkehrbare zweiteilige Klaue oder als versetzbare Aufsatzklaue auf einem Langschieber.

Die Klauenführungsbahn ist ein Formschlußsystem, bei dem eine im Planscheibenkörper gelagerte Verstellspindel die geteilten oder einteiligen Spannklauen bewegt. Bei schweren Werkstücken wie z. B. Walzen, Turbinenläufer oder Kurbelwellen für Schiffsmotore werden als Verstellspindeln Kraftspannspindeln eingesetzt, die durch die entsprechende Spannkraftverstärkung den Maschinenbediener beim Ausrichten oder Spannen der Werkstücke entscheidend unterstützen. Die Planscheibe wird auf dem Spindelflansch nach DIN oder nach Vorgaben des Drehmaschinenherstellers befestigt. Die Durchgangsbohrung kann zur Aufnahme einer Drehspitze dienen, um auch größere Werkstücke zwischen den Spitzen drehen zu können.

Ab Planscheibendurchmessern von 3.000 mm ist die Herstellung der zum Spannen notwendigen Einzelteile ( Langschieber/ Unterklaue und Verstellspindel) so aufwendig bzw. zum Teil nicht mehr herstellbar, so dass die Planscheibe parallellaufende T-Nuten erhält, auf denen Klauenkästen verschoben und befestigt werden können.

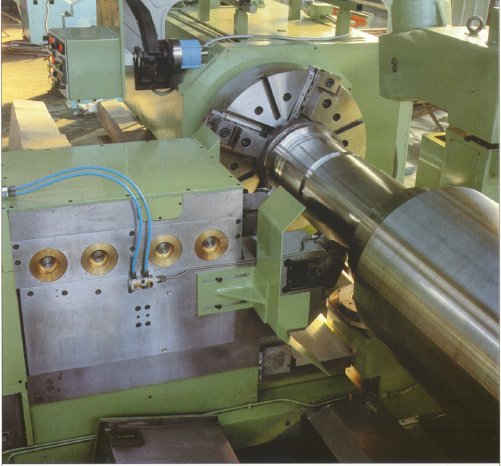

Klauenkästen Der Klauenkasten ist ein Spannmittel, das vorzugsweise auf Vertikaldrehmaschinen zum Spannen sehr großer Drehteile eingesetzt wird. Daneben bei Horizontalen oder vertikalen Drehmaschinen, auf denen große, asymetrische Werkstücke, wie z.B. Gehäuse für große Elektromotoren, bearbeitet werden und eine individuelle Anpassung des Spannmittels an die Werkstückgeometrie gefordert ist. Zum groben Einstellen der Werkstückabmessungen wird dabei der Klauenkasten von Hand in 2 parallellaufenden T-Nut-Führungen verschoben und befestigt. Durch eine Labyrinth-Querriegel-Verbindung oder zusätzliche Arretierbolzen wird der Klauenkasten gesichert. Gespannt wird mit feingängigen Spindeln, die die Klauen in den Kästen verschieben. Auch gibt es als Sonderausführungen Klauenkästen mit gehärteten Führungsleisten, um schwere Werkstücke auflegen und die Spannklaue trotzdem leicht bewegen zu können. Daneben werden Klauenkästen mit Kraftspannspindeln, um große Spannkräfte auch mit geringem Anzugsmoment erreichen zu können, angeboten.

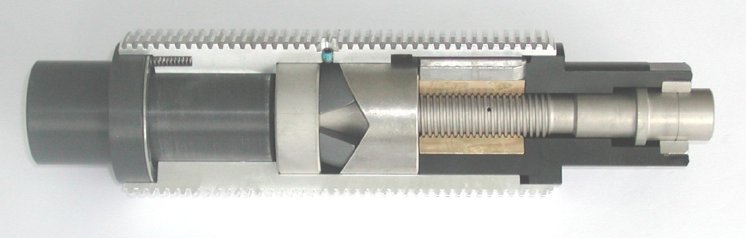

Kraftspannspindel Mit den Kraftspannspindeln der Typen der Baureihen MSP bzw. MSPD wurde von JAKOB-Antriebstechnik, in seinem Fertigungsbereich "mechanische Spannelemente" ein neuer, innovativer Spannspindeltyp für die Werkstückspannung für Großmaschinen konzipiert. Dabei wurde auf das bereits bewährte Prinzip der Kraftvervielfältigung durch ein patentiertes Keilspannsystem gesetzt und erfolgreich realisiert. Die neuen Spannspindeln sind kompakter, robuster und haben deutlich höhere Spannkräfte und Spannhübe. Es wurde mit einer erheblich größere Übertragungsfläche und einer Optimierung der Reibfaktoren die entscheidende Verbesserung erzielt. Die JAKOB-Kraftspannspindeln wurden von Beginn an für höchste Ansprüche und maximale Werkstückgewichte bei größtmöglicher Betriebssicherheit konzipiert. Der Anwender kann zwischen zwei Standardvarianten in einfach- und doppelt- wirkender Bauweise wählen, d.h. sie sind gleichermaßen für Außen- und Innenspannung geeignet.

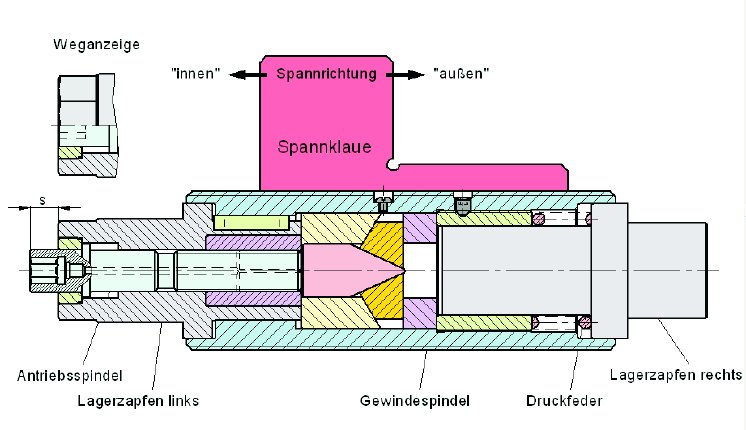

Die Vorteile sind überzeugend, wie die wesentlichen Leistungsmerkmale aufzeigen: " sehr hohe Spannkräfte, bei niedrigen Anzugsmomenten " maximale Betriebssicherheit und hohe Steifigkeit " großer Kraftspannhub und hohe Ausrichtgenauigkeit " einfache Bedienung und Montage, " geringer Wartungsaufwand Konstruktiver Aufbau und Funktion Die einfach wirkenden mechanischen Spannspindeln der Reihe "MSP" sind für die Spannrichtung "Außen" (Wellen, Walzen), die doppelt wirkenden, mechanischen Spannspindeln der Reihe "MSPD" sind für die Spannrichtung. "Außen" und "Innen" (Rohre, Buchsen) konzipiert. Die doppelt wirkenden Spannspindeln sind zusätzlich mit einer internen Umschaltautomatik, ausgerüstet. Die optimierte Gestaltung der robusten Keilmechanik gewährleistet Selbsthemmung in jeder Spannstellung, sowie ein hohes Maß an Steifigkeit, wodurch eine maximale Betriebssicherheit erreicht wird. Hierdurch kann auf eine zusätzliche mechanische Sicherung bzw. Konterung für die Gewindespindel verzichtet werden.

Alle Bauteile sind aus gehärtetem Vergütungsstahl mit hoher Präzision gefertigt, die Keilteile sind plasmanitriert und z. T. speziell beschichtet. Dadurch wird dem Anwender ein Spannelement mit größter Robustheit und Zuverlässigkeit garantiert. Die mechanischen Kraftspannspindeln werden in Planscheiben von einem Meter bis zu 5 Meter Durchmesser und mehr eingesetzt. Sie sind in 6 Baugrößen gegliedert mit Spannkräften von 100 bis 500 kN und Trapezgewinde von TR60 bis TR220.

Das Aufspannen sehr großer Werkstücke, oft als Einzelanfertigung mit immensem Gewicht, ist immer noch sehr zeitintensiv und mit viel Handarbeit verbunden. Die Spannbacken werden über den großen Bediensechskant zugestellt, grob ausgerichtet und vorgespannt. Für das eigentliche Kraftspannen und Feinausrichten wird der Kraftverstärkungsmechanismus durch Verdrehen des Innensechskantes der Antriebsspindel aktiviert. Dadurch wird das Gewindespindelgehäuse samt Spannklaue gegen das Werkstück gedrückt. Die Spannkraft wird linear abhängig vom Anzugsmoment aufgebaut. Hierbei sollte die Spannkraft mit einem Drehmomenten-Schlüssel, der Rundlauf über eine Messuhr kontrolliert werden.

Durch die entgegengesetzte Belastungsrichtung von "außen" nach "innen" beim Vorspannen ändert sich der Kraftfluss im Keilspannsystem automatisch. Somit wird die Spannkraft wechselweise in den rechten bzw. linken Lagerzapfen eingeleitet und in der Planscheibe abgestützt. Eine bzw. mehrere Druckfedern kompensieren den Umschaltweg und dienen gleichzeitig zur Rückstellung beim Lösevorgang.

Bei jeder Spannspindellieferung wird generell ein Funktionstest mit Spannkraftdiagramm und Messprotokoll durchgeführt.

Auf Wunsch wird das entsprechende Spannkraftdiagramm als Alutafel zur Befestigung an der Maschine, für das Bedienpersonal mitgeliefert. Dabei müssen Aufgrund von Reibverlusten in den Spannklauen- bzw. Langschieberführungen die Tabellen- bzw. Diagrammwerte für das Anzugsmoment korrigiert werden. Der entsprechende Faktor wird bei Bedarf von Planscheiben- bzw. Klauenkastenhersteller durch Erfahrungswerte oder Versuche festgelegt.

Auslegung bzw. Berechnung der Kraftspannspindeln Bei der Auslegung bzw. Berechnung der Kraftspannspindel fliesen die verschiedensten Faktoren aus dem Werkstück und Werkzeugmaschine ein. Es ist die Anzahl der Spannspindeln pro Planscheibe, die maximale Masse des Werkstücks und daneben die Werkstückbefestigung, zwischen Spitzen gelagert oder frei außen oder innen gespannt, zu beachten. Auch gilt es spezifische Betriebsfaktoren (Unwucht,.. etc.) zu berücksichtigen. Ausschlaggebend sind ebenfalls die Kräfte, die bei der spanenden Bearbeitung der Werkstücke wirken und hier kommen schon enorme Kräfte zum Einsatz. Dabei darf die Summe aus Spannkraft und Gewichtsbelastung den Wert für die max. zulässige statische Belastung nicht übersteigen.

Mechanisch oder Hydraulisch? Neben den mechanischen kamen besonders in der Vergangenheit auch hydraulisch wirkende Spannspindeln zum Einsatz. Dieser Bautyp hat einen internen Ölkreislauf, wobei mit einem Verdrängerkolben mit kleiner Fläche das Ölvolumen auf eine große Spannkolbenfläche gedrückt und die Kraft vervielfacht wird. Vorteil dieses Systems sind große Spannhübe bis zu 8 mm und etwas geringere Anzugsmomente. Entscheidender Nachteil ist jedoch die nie ganz auszuschließende Gefahr einer Ölleckage, woraus ein deutlicher Öl- bzw. Spannkraftverlust resultieren kann. Um dies zu verhindern, ist bei der hydraulischen Ausführung ein zusätzlicher Kontermechanismus zur Absicherung obligatorisch. Aufgrund der damit verbundenen erheblichen Mehrkosten und einer aufwendigeren, störungsanfälligeren Bedienung, kann in aller Regel die mechanische Spannspindelversion als bessere Variante empfohlen werden. Heute findet man JAKOB-Kraftspannspindeln rund um den Erdball, eingebaut in erster Linie in Klauenkästen oder Planscheiben von Dreh- und Sondermaschinen vieler namhafter Hersteller. Das derzeitige Auftragsvolumen beinhaltet neben Spannspindeln für Neumaschinen auch einen nicht geringen Umfang für Reparaturen und Komplettaustausch von Spannspindeln älterer Bauart bei Maschinenüberholungen.