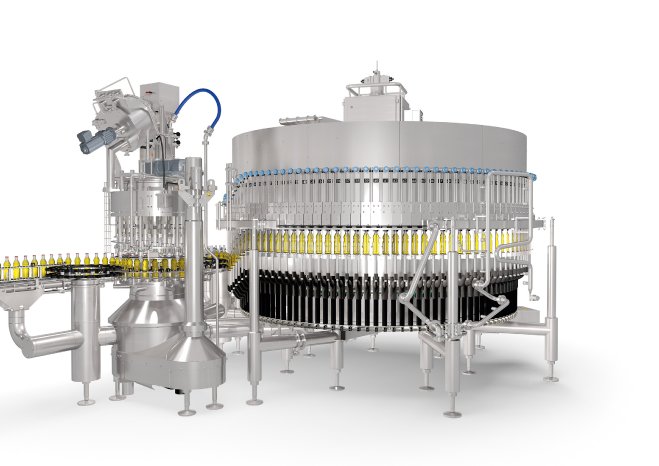

Las llenadoras de tubo largo se utilizan particularmente en áreas sensibles, por ejemplo, para el envasado de cerveza o para el envasado en caliente de bebidas sensibles, como los jugos. En ellos se procesa principalmente vidrio, pero también botellas PET y envases moldeados con capacidad de hasta tres litros. Manfred Härtel, Gerente de Producto de Envasado de KHS, conoce las ventajas del principio de tubo largo: "Permite altas capacidades de vertido y un tiempo de llenado corto, ya que apenas hay turbulencias debido al llenado de abajo arriba del recipiente". Esto asegura una baja absorción de oxígeno, importante por ejemplo para jugos de naranja. De lo contrario, estos perderán su apetitoso color amarillo y se volverán marrones a menos que se agreguen aditivos como la vitamina C. A diferencia del llenado normal de jugos, en el que las fibras de la fruta se acumulan en la parte superior del envase y forman tapones, en el tubo de llenado largo se junta menos aire en las fibras, lo que evita la formación de tapones.

Llenadora con tradición

Incluso cuando se llena cerveza en botellas PET o en aluminio no estable al vacío, la ventaja del llenado de abajo arriba se hace evidente: la baja absorción de oxígeno hace que los pasos de evacuación, que podrían provocar una contracción o doblado del envase, sean superfluos.

"Las llenadoras de tubo largo de KHS tienen tradición", explica Härtel. Se construyeron en los años setenta y ochenta para embotellar cerveza en nuestro emplazamiento en Bad Kreuznach. En aquel entonces ya existía un sistema de llenado controlado por computador, pero todavía estaba equipado con engranajes y reductores”. Hace ya tiempo que los accionamientos de estrella y los servoaccionamientos han ocupado su lugar. Las uniones en bloque de las estrellas y el carrusel ahora están interconectadas digitalmente y sincronizadas con servomotores. De esta manera se puede prescindir de la mesa de transferencia.

Estructura modular

Con el nuevo diseño ahora realizado, la nueva llenadora de tubo largo se suma al concepto de plataforma modular de la Innofill Glass DRS ECO, presentado a finales de 2019. Los embotelladores se benefician de numerosas optimizaciones: Por un lado, para el diseño modular de la máquina se ha unificado tanto la estructura básica como también los componentes. Gracias a una mayor disponibilidad, las llenadoras se pueden entregar más rápido. El montaje y la puesta en marcha en el sitio del cliente están estandarizados y, por lo tanto, se pueden realizar en un período de tiempo breve. Por otro lado, la nueva estructura también mejora significativamente la higiene: al eliminar la mesa de transferencia, ya no se forman charcos. La técnica de accionamiento sin mantenimiento también reduce el gasto de limpieza.

El sistema estándar de bloqueo rápido QUICKLOCK de KHS permite reemplazar las piezas de las guías de botellas en unos pocos pasos sencillos y sin herramientas. En comparación con el uso de piezas de formato convencionales, el cambio de calibre con QUICKLOCK en la máquina llenadora se puede realizar aproximadamente un 30% más rápido e incluso de manera más higiénica. "Esta tecnología probada es una adición particularmente útil a la llenadora de tubo largo con su enorme flexibilidad en términos de diversidad de productos y contenedores", explica Härtel: "Debido a que prácticamente cualquier bebida puede llenarse en la misma, la máquina es una opción que vale la pena, especialmente para el envasado contratado por terceros". Una gama muy diferenciada de variantes de módulos permite configuraciones individuales que pueden cumplir con todos los requisitos de rendimiento de un fabricante de bebidas.

Crecimiento flexible

La nueva llenadora de tubo largo puede equiparse con diferentes válvulas de llenado: La variante simple para el envasado en caliente de jugos, como llenadora de cerveza con barrido de CO2 de las botellas, o en una tercera etapa de construcción como un todoterreno que también está bien equipado para futuras tareas. Gracias a la tecnología de llenado modular, los fabricantes de bebidas tienen la flexibilidad de ampliar gradualmente la máquina de acuerdo con el crecimiento de su gama de productos: Las válvulas pueden equiparse como sistema de llenado volumétrico con caudalímetros magnético-inductivos o actualizarse posteriormente con sensores. El cilindro de conmutación entre el recipiente de anillo tubular y la válvula, que permite dos o tres velocidades de llenado, en etapas de expansión posteriores se puede cambiar por un sistema de control continuo.

El ejemplo muestra cuán preparada para el futuro está nuestra máquina gracias a su estructura modular”, dice Härtel. "En un momento posterior se pueden agregar fácilmente componentes adicionales, dependiendo de cómo se desarrolle el mercado de bebidas o las políticas de productos de nuestros clientes".