Durante muchos años, ambas empresas han centrado sus esfuerzos en perfeccionar continuamente el arte de elaboración de la cerveza utilizando tecnología de vanguardia. Juntas, no solo forjan el futuro, sino que también al echar la vista atrás, ambas descubren una trayectoria similar, tan larga como fascinante. Mientras que en 1874, la primera cerveza se embotelló en una caldera de 60 hectolitros en la ciudad checa del mismo nombre, Velké Popovice, KHS había comenzado su andadura en 1868 en un patio trasero de Dortmund, y de distribuidor de aparatos se convirtió en socio global de la industria de bebidas. Hoy en día, una de las cervezas checas más populares del mundo, Velkopopovický Kozel, se fabrica en este municipio situado a unos 20 kilómetros al sureste de Praga. Como uno de los principales proveedores integrales a nivel internacional en su sector, KHS ofrece a su vez tecnologías pioneras, entre ellas la flexible llenadora de alto rendimiento Innofill Glass DRS ECO. Una estrecha relación entre ambos socios desde hace décadas es la consecuencia lógica de esta colaboración.

Puesta en servicio en dos partes

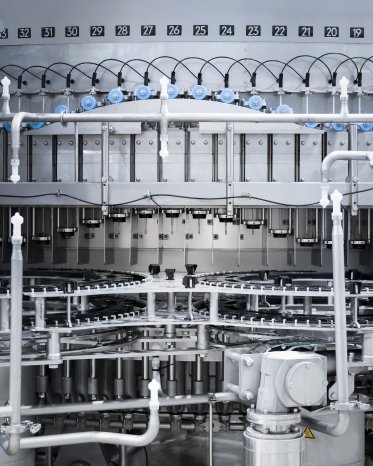

Cuando hace unos años los responsables de Velké Popovice decidieron sustituir la línea de vidrio existente de otro fabricante, tomaron la decisión consciente de elegir a KHS. “Queremos cautivar a nuestros clientes con una cerveza de excelente calidad y sabor único. La nueva llenadora de vidrio es la máquina perfecta para alcanzar este ambicioso objetivo. Con sus más de 150 años de experiencia, KHS es para nosotros una empresa puntera en tecnología de envasado”, explica Martin Šebek, Packaging Manager en Velké Popovice. Toda el sector húmedo de la línea, que también incluye la lavadora de botellas Innoclean DM, el pasteurizador de túnel Innopas SX y la etiquetadora modular Innoket Neo Flex, se puso finalmente en marcha con éxito en la primavera de 2022. La finalización del sector seco está prevista para principios del año próximo junto con la segunda fase.

A partir de entonces, la cervecera embotellará las cervezas rubia y negra Velkopopovický Kozel en botellas de 0,5 litros únicamente con KHS. Además de la nueva línea de vidrio con un rendimiento de hasta 50.000 botellas por hora, Šebek y su equipo ya confían en un sistema de kegg de KHS para llenar hasta 300 barriles por hora. El grupo cervecero también confía en la tecnología de KHS en otras sedes. Esta incluye una línea de latas de la cervecera Radegast de Nošovice. En la planta de Pilsen, donde se produce la mundialmente famosa Pilsner Urquell, también funcionan una línea de enlatado y desde hace poco una nueva línea de vidrio retornable. Junto con Velké Popovice, las tres embotelladoras son filiales de Plzeňský Prazdroj a.s., que a su vez forma parte de Asahi Europe & International.

"Conocer los requisitos y los retos hasta el último detalle"

“Nuestras primeras máquinas fueron para Pilsner Urquell ya a finales de los años ochenta. Desde entonces, se ha desarrollado una sólida colaboración que hemos fortalecido mutuamente a lo largo de los años. Tanto en técnica de envasado como de embalaje conocemos hasta el último detalle los requisitos y retos de los distintos centros de producción del cliente” explica Lubomir Neubauer, gerente de ventas de KHS para la República Checa y Eslovaquia

Uno de ellos era evitar las paradas de producción de varias semanas que amenazaba con ocurrir debido a la sustitución de la línea de vidrio anterior por el nuevo sistema. Para prevenir esto, Velké Popovice decidió realizar la nueva instalación en dos fases. Mientras que el sector húmedo ya está instalado, el sector seco se añadirá a principios del nuevo año en una nueva nave construida específicamente para este fin. No obstante, cumplir con otro requisito del cliente resultó ser un desafío aún mayor: refrigerar la bomba de vacío de la envasadora de vidrio con la cerveza que se embotellaría después. Aunque el cliente estaba entusiasmado con nuestra propuesta, le preocupaba el posible impacto en la calidad del producto”, afirma Neubauer.

Adaptaciones a las necesidades del cliente

Los expertos de KHS consiguieron disipar rápidamente estas preocupaciones. ”El proceso no afecta al sabor de la cerveza y no forma espuma”, prometió Neubauer. Ello es debido a que este sistema, pionero en el mundo, está cuidadosamente diseñado: Velké Popovice ya embotella sus cervezas entre 4 y 8 grados centígrados. La baja temperatura es suficiente para enfriar la bomba de vacío, lo que permite prescindir de una refrigeración adicional. La temperatura de la cerveza solo aumenta 1 grado Celsius durante este proceso, manteniéndose así dentro de la tolerancia. Se hicieron ajustes a medida en la máquina para la puesta en marcha: la cerveza fluye a través de un intercambiador de calor, que a su vez enfría un medio intermedio. Este circuito desemboca finalmente, a través de una bomba de circulación, en la bomba de vacío, donde se enfría la denominada agua de sellado. El proceso es crucial, ya que sin los ajustes, el equipo se calentaría y el agua caliente se evaporaría al generarse el vacío, aumentando así la baja presión. Sin embargo, esta presión debe mantenerse lo más baja posible para extraer de la botella el oxígeno, perjudicial para la cerveza, durante el envasado. “La bomba de vacío cuenta con una demanda energética o potencia de funcionamiento de hasta 16 kilovatios por hora. Esta potencia eléctrica corresponde a la potencia de refrigeración que así se ahorra. La reducción resultante del consumo de energía no es insignificante y, por tanto, también puede ser aprovechada por otras fábricas de cerveza” explica Neubauer. En la bomba de vacío de la Innofill Glass DRS ECO esta reducción es de hasta un 20 por ciento debido a una capacidad de succión reducida, incluso manteniendo resultados óptimos. “Perseguimos un enfoque ecológico en todo el grupo cervecero y buscamos ahorrar agua, energía y otros medios. Con la nueva línea de KHS, estamos dando los próximos pasos para convertirnos en una empresa climáticamente neutra”, afirma Šebek.

Consumo de CO2 reducido hasta un 60 por ciento

El consumo de CO2de la llenadora Innofill Glass DRS ECO, que es hasta un 60% inferior al de otros sistemas del mercado, también contribuye a este objetivo. Cuanto menor sea el consumo por botella llenada, más eficaz será el proceso de elaboración, y cuanto menor sea la absorción de oxígeno, mayor será la calidad del producto, un criterio importante para la embotelladora checa. Para alcanzar este objetivo se suele utilizar gran cantidad de CO2, lo que aumenta notablemente los costes para las cerveceras debido al elevado precio del dióxido de carbono. Con la nueva llenadora KHS, ambos aspectos se encuentran en perfecto equilibrio. Según Velké Popovice, el consumo de CO2es de unos 0,2 kilogramos por hectolitro. “En comparación con la máquina anterior, se observa una reducción significativa, mientras que la calidad de nuestras cervezas ha mejorado aún más”, afirma Šebek.

Mejora del rendimiento

KHS también destaca por sus servicios digitales. “Gracias al sistema inteligente de mantenimiento remoto ReDiS, en el futuro se podrán evitar posibles fallos del sistema, e incluso una mejora en el rendimiento sería realista”, según Šebek. Como parte de la instalación adicional para el sector seco de la línea, la cervecera confiará en el futuro en el sistema de producción MES de Innoline. Como solución informática global integrada, apoya la planificación y ejecución de los pedidos correspondientes para la línea. Muestra en tiempo real cifras indicadores clave como la eficacia general del sistema, la eficiencia y la disponibilidad. “Esto nos aportará nuevas ventajas para la producción y aumentará una vez más la flexibilidad y la eficacia de la línea”, asegura Šebek. “Para nosotros era importante que KHS cumpliera los numerosos requisitos como socio fiable Estoy convencido de que una vez instaladas las líneas completas, recordaremos este proyecto con plena satisfacción”.