Les deux processus ont des avantages et des inconvénients

Injection plastique ou impression 3D ? Les entreprises de production sont fréquemment confrontées à cette question. Les deux procédés ont chacun leurs avantages et inconvénients. Le choix en faveur d’une méthode se fait donc sur la considération des critères positifs et négatifs.

Le moulage par injection, par exemple, est particulièrement adapté aux grande séries de pièces, souvent déjà à partir de 500 pièces. Dans certains cas, le moulage par injection de plastique est rentable, même pour des quantités plus faibles. Il offre également aux utilisateurs un aspect de surface excellent pour un choix presque infini de matières plastiques. L’impression 3D, quant à elle, est idéale pour les prototypes complexes, les personnalisations et les pièces en plastique à l’unité. Et même si vous avez besoin d’une pièce capable de résister aux contraintes mécaniques dans les trois jours, l’impression 3D est généralement le meilleur choix.

Automatisation par combinaison

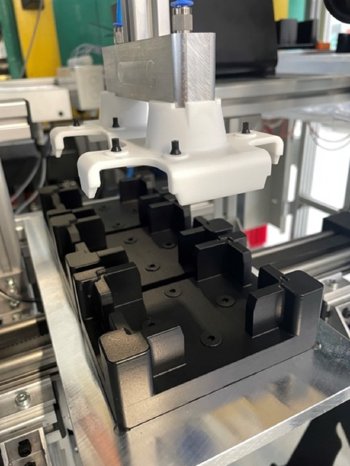

priomold combine désormais les deux processus de fabrication en une seule application efficace. Pour une solution d'automatisation développée en interne, le système de préhension de la presse à injecter évacue les pièces injectées encore chaudes du moule d'injection et les place sur un plateau support. Pour l'optimisation du temps de cycle, un robot linéaire sort les composants du support et les transfère vers un poste d'inspection. Ici, la qualité des pièces est inspectée visuellement avant qu'elles ne soient automatiquement emballées dans des barquettes par un robot à bras articulé.

La préhension des pièces, les plateaux et la pince ont été développés en interne chez priomold. Le dispositif et la pince ont été imprimés en 3D SLS à partir de PA12 dans nos ateliers de fabrication additive. Pour garantir que les pinces fonctionnent avec précision et n'endommagent pas les pièces injectées, les pinces et les réceptacles de pièces ont ensuite été polis chimiquement. 2000 plateaux, fabriqués sur mesure pour les pièces, ont été nécessaires et sont donc moulés par injection. Ces plateaux sont utilisés par le client final sur ses lignes automatisées pour permettre l’intégration ultérieure des composants. priomold a intelligemment exploité les avantages des deux procédés et les a utilisés spécifiquement pour leur domaine d'application.

« L'automatisation nous a permis de réduire le temps de cycle de 50 %, d'effectuer la fabrication et l'inspection des pièces sans intervention humaine et d'opérer en automatique sur 3 équipes. Cela augmente considérablement l’efficacité de cette chaîne de production. Une victoire non seulement pour nous, mais surtout pour notre client !", explique Moritz Zumdick, directeur technique et fondateur de l'entreprise.