Die 2E mechatronic GmbH & Co. KG produziert solche Gehäuse auf vollautomatisierten Fertigungsanlagen in Kirchheim unter Teck.

Ein Gehäuse besteht meist aus Kontakten und Buchsen, die mit Thermoplasten wie PA oder PBT, seltener auch PPS, umspritzt werden. Stanzteile werden auf einer Rolle am Band bereitgestellt. Diese werden dann direkt vor der Spritzgießmaschine gebogen und freigetrennt. Um die Kunststoffhybride nicht zu verunreinigen, geschieht dies natürlich ohne Zusatz von Ölen, Fetten oder sonstigen Schmiermitteln, die in die Anlage eingeschleppt werden könnten.

Zusätzliche Einlegelemente, wie Haltepins ohne elektrische Funktion und Membranen zum Druckausgleich, werden ebenfalls verarbeitet. Lose Bauteile, angeliefert als Schüttgut, werden zum Beispiel der Handlingeinheit über Vibrationswendelförderer bereitgestellt. Grundsätzlich kann jede Form der Bereitstellung eingebunden werden, die die Bauteile lagerichtig an die Abholposition bringt. Besonderes Augenmerk muss auch hier auf die Vermeidung des Entstehens und Einschleppens von Verunreinigungen jeglicher Art gelegt werden. In speziellen Fällen ist auch das Abprüfen von geometrischen Merkmalen bei einem Einlegeteil notwendig, um beispielsweise feststellen zu können, ob in einem gleitgeschliffenen Teil Reste des Trovalmittels verblieben sind.

Für die hohen Stückzahlen, die bei diesen Anwendungen meist benötigt werden, ist es nicht ausreichend, bei einem herkömmlichen Spritzgießwerkzeug die Anzahl der Kavitäten zu erhöhen. Dies würde bedeuten, dass unnötig hohe Schließkräfte und damit sehr große Spritzgießmaschinen nötig werden. Mit der Anzahl der gleichzeitig zu bestückenden Kavitäten steigt das Risiko einer Fehlbestückung exponentiell, was eine Werkzeugbeschädigung zur Folge haben kann. Dies alles führt zu erhöhtem Ausschuss und ungewollten Stillstandzeiten der teuren Anlagen. Darüber hinaus muss zur reinen Spritzgießzeit, die üblicherweise bei solchen Produkten den Flaschenhals darstellt, die Bestückzeit hinzugerechnet werden. Dies alles senkt die Produktivität der Anlage zum Teil deutlich.

Wie kann man nun den Spritzgießprozess von vor- und nachgelagerten Prozessen trennen? Und gibt es die Möglichkeit, auch den eigentlichen Spritzgießprozess zu unterteilen, bestehend aus „Schieber und Werkzeug schließen“, „Einspritzen“, „Nachdruck aufbauen“, „Restkühlzeit“ und schließlich „Schieber und Werkzeug öffnen“? Für diese Aufgabe gibt es tatsächlich unterschiedliche Lösungen.

Bei 2E mechatronic kommen aktuell zwei unterschiedliche vollautomatisierte Lösungen auf mehreren Anlagen zur Anwendung, von denen eine hier näher betrachtet werden soll: die effiziente Automatisierung mittels Rundteller-Spritzgießmaschinen.

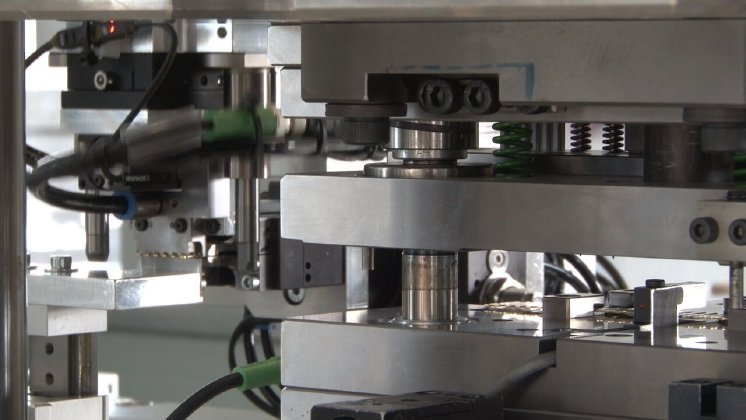

Dabei wird die komplette Auswerferseite eines Spritzgießwerkzeugs mehrfach aufgebaut und jeweils zum Spritzen unter die Düsenseite gedreht. Die Anforderungen an den Werkzeugmacher sind höher als bei einem vergleichbaren Standard-Werkzeug, da mehrere Werkzeugunterteile mit einem Oberteil abgestimmt werden müssen. Er muss aber auch größte Sorgfalt auf die exakt gleiche Ausführung der duplizierten Teile legen. Deshalb müssen Korrekturen in einem Nest immer im Zusammenhang mit den Ergebnissen aus den zugehörigen Kavitäten der anderen Auswerferseiten betrachtet werden. Besondere Bedeutung gilt auch dem Spritzgießprozess, da unterschiedliche Balancierung der Kavitäten zwischen den Unterteilen zur Streuung der Maße führen kann, die dann nicht korrigierbar wären. Dies muss bereits bei der Auslegung der Werkzeuge beachtet werden.

Bei 2E mechatronic werden Rundtisch-Spritzgießmaschinen mit 120°-Teilung, also drei Auswerferseiten und eine Düsenseite verwendet. Die erste Position wird dabei zum Bestücken der Einlegeteile und Schließen der Schieber über das Handlingsystem genutzt. Dies hat den Vorteil, dass die Einlegeteile noch exakt durch den Bestückkopf fixiert sind, bis der Schieber geschlossen ist. Die Greifer sind so ausgestattet, dass ein verlorenes Bauteil sofort bemerkt wird und zum Anhalten der Anlage führt. Dies verhindert teure Werkzeugbeschädigungen und damit Stillstandzeiten. Das Unterteil wird anschließend unter das Spritzaggregat gedreht, eingespritzt, der Nachdruck angelegt und ca. 1/3 der Restkühlzeit abgewartet. Bereits nach dieser Zeit wird das Werkzeug weitergedreht und die restlichen 2/3 der Kühlzeit können außerhalb des Spritzaggregats stattfinden. Die Schieber werden geöffnet und das Bauteil kann den nachgelagerten Prüf- und Weiterverarbeitungsprozessen zugeführt werden. Da die Restkühlzeit bei weitem den größten Anteil des Spritzprozesses einnimmt, kann hier eine Zykluszeitverkürzung von etwa 40 - 50% im Vergleich zu einem herkömmlichen Spritzvorgang erreicht werden. Dazu beeinflusst der Einlege- und Entnahmevorgang die Zykluszeit nicht, lediglich der Schwenkprozess muss hinzugerechnet werden.

Nach dem Spritzgießen können nachgelagerte Prozesse wie das Aufbringen und Verschweißen eines Druckausgleichelements oder ähnliches erfolgen, bevor die Bauteile automatisiert geprüft werden. Durchgangs-, Kurzschluss- und Füllprüfungen werden durch eine automatisierte optische Kontrolle ergänzt. Vor dem automatisierten Verpacken werden die Bauteile nach erfolgreicher Prüfung gekennzeichnet.

2E mechatronic GmbH & Co. KG produziert automatisiert Kunststoffhybride für höchste Ansprüche. Aufwändige technische Maßnahmen sind notwendig, um die geforderte Qualität hinsichtlich Maßhaltigkeit und Sauberkeit zu erreichen. Eine Skalierung der herkömmlichen Prozesse führt dabei sehr schnell zu technischen Schwierigkeiten und erlaubt keine wirtschaftliche Fertigung. Die Verwendung einer Rundteller-Spritzgießmaschine erlaubt die Entkopplung der Bestückung und Entnahme vom Spritzgießprozess. Selbst dieser kann durch die Aufteilung um 40-50% verkürzt werden. Das bringt, gerade bei der Herstellung hoher Stückzahlen, nachhaltige Zeit- und Kostenvorteile mit sich, die im Sinne einer hoch wirtschaftlichen Produktion genutzt werden können.