Bei der AHC Surface Technology SAS in Faulquemont (Lothringen) glänzt der Hallenboden in der Werkshalle blitzblank. Nur ein paar Reifenspuren vom Gabelstapler sind zu sehen. Der Geräuschpegel ist niedrig und dennoch wird emsig gearbeitet. „Wir haben kleine Beschichtungsinseln“, erläutert Céline FUNDENBERGER, seit 2003 Betriebsleiterin der AHC Surface Technology SAS in Faulquemont. „Wir beschichten an flexiblen Anlagen selektiv Aluminium-Bauteile für die Automobilindustrie nach dem SELGA-COAT®-Verfahren.“ Bei AHC in Frankreich bestimmt diese innovative Technologie voll und ganz das Tagesgeschäft.

Bei der typischen Badbeschichtung werden Bauteile in einem großen Elektrolyt-Tauchbad unter Stromeinwirkung beschichtet. Beim SELGA-COAT®-Verfahren wird das Aluminiumbauteil hingegen nicht in einen Elektrolyten getaucht, sondern in ein Beschichtungswerkzeug gelegt. Die Elektrolytflüssigkeit bewegt sich mit hoher Geschwindigkeit zwischen dem als Anode geschalteten Bauteil und der Kathode. Integrierte Abdichtsysteme sorgen in dem speziell angefertigten Werkzeug dafür, dass der Elektrolyt in definierten Teilbereichen zirkuliert. So wird nur die Funktionsfläche des Bauteils vom Elektrolyten unter Stromeinwirkung umströmt und beschichtet. Das Abkleben der Bauteile entfällt ebenso wie eine mechanische Nacharbeit.

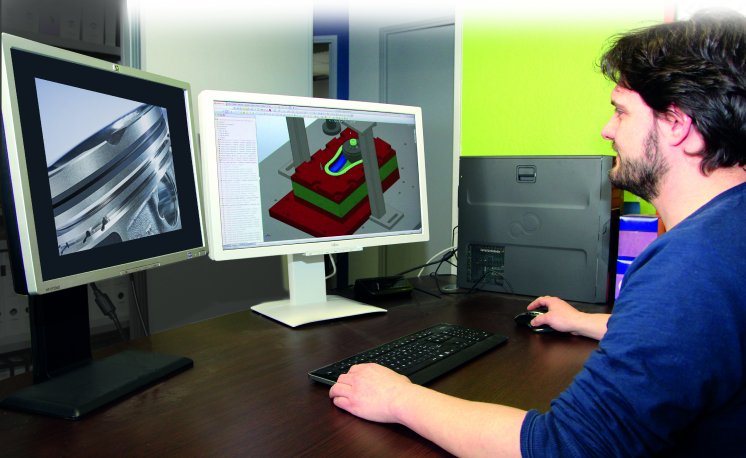

In der Konstruktion des Werkzeuges, das für jeden Anwendungsfall eigens angefertigt werden muss, sowie in der Einstellung der Beschichtungsparameter zeigt sich die große Erfahrung der AHC-Mitarbeiter aus Faulquemont. Das jeweilige Beschichtungswerkzeug wird nach deren Vorgaben extern gefertigt, anschließend von AHC zusammengebaut und an eine der flexiblen, kleinen Anlagen angeschlossen und eingefahren.

Die SELGA-COAT®-Technologie ist inzwischen so weit entwickelt worden, dass bis zu 10mal höhere Beschichtungsgeschwindigkeiten erzielt werden können als beim klassischen Tauchgalvanisieren. Auch die Schichtqualität ist hervorragend.

Zum Beispiel:

- Sehr enge Beschichtungstoleranzen

- Sehr niedrige Aufrauung nach der Beschichtung

- Gute elektrische Isolierung

- Sehr gute Verschleißfestigkeit

- Sehr gute Korrosionsbeständigkeit

Nach den Plänen von AHC Surface Technology SAS wurden bereits 21 SELGA-COAT®-Anlagen gebaut, davon wurden 12 Einheiten nach Deutschland und in alle Welt verkauft: etwa nach Brasilien, China, Indien, in die Türkei oder nach Tschechien. Alle SELGA-COAT®-Anlagen arbeiten im geschlossenen Kreislaufsystem. Dadurch werden weniger Verunreinigungen in den Beschichtungsprozess eingeschleppt als bei klassischen Tauchverfahren. Da die Beschichtung selektiv erfolgt, sind Elektrolytverluste minimal und somit der Elektrolytverbrauch äußerst wirtschaftlich.

Das französische AHC-Werk arbeitet heute mit 23 Mitarbeitern für Kunden, die allesamt aus der Automobilindustrie stammen. „Nur in dieser Branche werden bisher Bauteile in einer großen Stückzahl gefertigt, so dass sich der Bau eines Werkzeuges amortisiert“, erläutert Céline FUNDENBERGER. Das können dann gut und gerne bis zu 800.000 Bauteile pro Referenz bzw. Teilefamilie und Jahr sein.

Beschichtet werden unter anderem:

- Hydraulische Lenkhilfepumpen

- Motorkolben

- Platten für Stop- & Start-Systeme

- Pumpengehäuse

- Steuergehäuse

- Ventilgehäuse für – ESP-Systeme

- Wärmetauscher für AGR-Systeme

- Zwischenplatten für Automatikgetriebe