Mit dem verstärkten Fokus auf E-Mobility gewinnen Alternativen zum klassischen Pkw wie E-Bikes und E-Roller insbesondere für die urbane Mobilität zunehmend an Bedeutung. Für die Hersteller ergeben sich dadurch in der Supply-Chain neue Herausforderungen: von Hybridtechnik, Leichtbaulösungen, fortschrittlichen Sicherheitssystemen und autonomen Fahren bis hin zu Einflüssen auf Akustik und der Lebensdauer der Fahrzeuge.

Da sich der Markt rasant verändert, ist Flexibilität besonders wichtig, denn vielen dieser neuen Anforderungen kann durch die Auswahl geeigneter Beschichtungssysteme begegnet werden. Einige Beispiele sollen diesen Sachverhalt verdeutlichen.

Akustik in der E-Mobilität

Die Fahrzeugakustik beschäftigt sich mit der Modellierung von Geräuschen – sowohl denen im Innenraum als auch denen, die von außen in der Fahrzeugumgebung wahrgenommen werden. Während es aus Insassenperspektive um die Lautstärkeverringerung geht, spielen aus externer Sicht bei Geräuschreduzierung vornehmlich Sicherheitsaspekte eine Rolle. Bei Elektrofahrzeugen entfällt die markante Geräuschkulisse des Verbrennungsmotors, und die Akustik des elektrischen Antriebsstranges sowie Betriebsgeräusche rücken in den Vordergrund.

Folglich gilt es, in der Fahrzeugentwicklung die emotionalen Bedürfnisse der Kunden zu erfüllen und gleichzeitig Bewegungs- und Vibrationsgeräusche gezielt zu reduzieren. Dafür werden trockenschmierende Gleitlackbeschichtungen in Form von Polymersystemen auf PTFE-, PFA- oder FEP-Fluorpolymerbasis sowie MoS2- oder Graphitbasis eingesetzt. Bekannte Systeme sind unter anderem Xylan®, Molykote®, Gleitmo®, Antifricor® und GLISS-COAT®. Zusätzlich können mittels Flockbeschichtung mit kathodischer Tauchlackierung (KTL) als Grundschicht Kontaktgeräusche bei Vibration deutlich reduziert werden. Weitere Vorteile der reinen Flockbeschichtung sind der Ausgleich von Fertigungstoleranzen sowie die Geräuschdämmung auf Metall- und Kunststoffoberflächen.

Elektrifizierung

Elektrofahrzeuge werden nicht nur mit Strom angetrieben, sondern sind selbstverständlich auch mit einer Vielzahl elektrischer Bordsysteme ausgestattet. Dadurch verbessern sich zwar einerseits Leistungsfähigkeit und Komfort, gleichzeitig steigt aber auch der Stromverbrauch deutlich. Das geht so weit, dass die üblichen 12 Volt für die Bordelektronik nicht mehr ausreichen und neuerdings vermehrt die sogenannte 48-Volt-Technik zum Einsatz kommt.

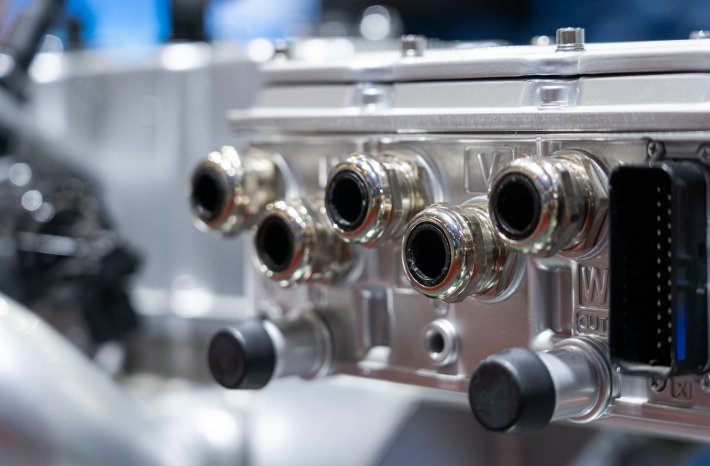

Grundvoraussetzung für gute elektrische Leitfähigkeit sind qualitativ hochwertige Kontakte bzw. Steckverbinder und Stromschienen, idealerweise beschichtet mit Zinn, Silber oder Gold. Bestenfalls werden Kombinationsschichten mit einer Diffusionssperre aus Kupfer und Nickel gewählt, da diese neben der Signal- und Stromübertragung auch einen guten Korrosionsschutz gewährleisten. Durch die höhere Spannung von 48 Volt steigt die Einsatztemperatur der Verbindungselemente auf über 160°C, und für einen sicheren Betrieb müssen Silberbeschichtungen in höheren Schichtdicken auf den Bauteilen abgeschieden werden.

Eine fachgerechte Beschichtung ist auch entscheidend für den sicheren Betrieb großer Fahrzeugbatterien, denn nur mit hochwertiger Oberflächentechnik entstehen effiziente Schutzeinrichtungen, wie beispielsweise korrosionsgeschützte Batteriegehäuse. Die Vernickelung mit Sulfamat-Nickel bietet neben hohen Schichtdicken und einem guten Haftgrund für Kombinationsbeschichtungen auch den Vorteil der Löt- und Schweißbarkeit. Zudem laufen aktuell Untersuchungen, um die Graphitschicht auf Anoden von Lithium-Ionen-Batterien durch eine Zinnschicht zu ersetzen und somit eine deutliche Kostensenkung zu erzielen.

Ein häufig vernachlässigter Aspekt im Zusammenhang mit der Elektrifizierung ist die Übertragung von Hochfrequenzsignalen im Fahrzeug. Damit sie störungsfrei ablaufen kann, braucht es eine gute Kontaktierung, aber auch eine effektive Reduktion von Störquellen. Durch einen mehrschichtigen Aufbau werden statische Aufladungen auf hart anodisierten Aluminiumoberflächen bei gleichzeitiger elektrischer Isolation gezielt abgeleitet und Signalübertragungsstörungen reduziert.

Auch für zukünftige Standards wie autonomes Fahren oder sensorische Gefahrenerfassung sind versilberte beziehungsweise verzinnte Stecker aufgrund ihrer hohen Leitfähigkeit unerlässlich. Beschichtungstechnik schafft also die Grundlage für den sicheren Betrieb der Bordsysteme der Zukunft.

Leichtbau

Die Achillesverse der E-Fahrzeuge ist ihre aktuell noch geringe Reichweite. Mit konsequentem Leichtbau kann hier gegengesteuert werden, indem eingespartes Gewicht vergrößerten Batterien zugutekommt. Dafür werden neben Aluminium und hochfestem Stahl auch die höherwertigen Werkstoffe Titan und Magnesium eingesetzt, die wiederum aus diversen Gründen beschichtet werden müssen. Zum Beispiel brauchen Magnesiumfelgen für den Korrosionsschutz sowie zur Vorbereitung der Nasslack- oder Pulverbeschichtung eine Magnesiumoxidbeschichtung. Hochfeste Stähle können mit sehr dünnen Wandstärken verbaut werden, sind dadurch aber anfällig für Korrosionsschäden und müssen mit effektiven Beschichtungen davor geschützt werden. Bei Titan lässt sich eine galvanische Korrosion mit anderen metallischen Werkstoffen, die trotz Ausbildung einer Passivschicht entstehen kann, durch eine Oxidbeschichtung verhindern.

In E-Bikes werden aus Gründen der Gewichtseinsparung größtenteils Aluminium- und Magnesiumwerkstoffe verbaut. So schafft eine Aluminiumoxid-Beschichtung auf Batteriegehäusen einen Haftgrund für Kleber (als gängige Alternative zu Schweißverbindungen), und Magnesiumbeschichtungen sorgen für verbesserten Verschleißschutz, zum Beispiel auf Zahnrädern.

Lebensdauer und Preisgefüge von Bauteilen

Aufgrund der zunehmenden Elektrifizierung muss die Abstimmung der Lebensdauer sämtlicher im Fahrzeug verbauten Komponenten neu justiert werden. Grundsätzlich können E-Fahrzeuge länger genutzt werden, weil sie einen geringeren Verschleiß als konventionell angetriebene Pkw haben und insgesamt weniger Komponenten verbaut sind. Die längere Nutzungsdauer wird allerdings aufgrund der höheren Anschaffungskosten auch von den Kunden erwartet.

In der Verschleißdiskussion wird man sich zukünftig auf andere Baugruppen konzentrieren und die Erhöhung der Korrosionsschutzklassen für Fahrwerkskomponenten vorantreiben. An vielen Stellen, an denen aktuell niedrige Korrosionsschutzklassen ausreichen, werden in Zukunft höherwertige Mikroschichtkorrosionsschutzsysteme (Zinklamellenbeschichtungen) oder galvanisch Nickel (Sulfamat-Nickel) und Chemisch Nickel (DURNI-COAT®) in den Fokus geraten. Damit wird die professionelle Beschichtung verschiedenster Komponenten noch entscheidender für den Erfolg in der Automotivebranche.

Fazit

Mit den gesteigerten Anforderungen an Bauteile für Elektroautos wird die Nachfrage nach hochwertigen Beschichtungen in den kommenden Jahren deutlich zunehmen, denn die effiziente Beschichtung gewinnt im Hinblick auf die Produktionskosten, den wirtschaftlichen und langfristigen Betrieb von Fahrzeugen sowie den Kundennutzen schon jetzt merklich an Bedeutung.