Technisch Eloxal und Harteloxal (AHC-Verfahrensname HART-COAT®) sind klassische Anodisationen, die bei relativ niedrigen Temperaturen in einem Säure-Elektrolyten durchgeführt werden. Je nach Anforderung kann eine Technisch-Eloxal-Schicht ausreichen oder eine Harteloxal-Schicht erforderlich sein. Technisch Eloxal wird leicht unterhalb Raumtemperatur und Harteloxal nahe 0 Grad Celsius gefahren. Es wird eine äußere Stromquelle verwendet, wobei das zu beschichtende Werkstück als Anode geschaltet ist. Der Aluminium-Grundwerkstoff wandelt sich an seiner Oberfläche in Aluminiumoxid um. Dabei wächst die Oxidschicht zum Teil nach innen, wodurch eine definierte Maßänderung des Bauteils entsteht. Besonders erwähnenswert ist der sehr gute, auf atomaren Bindekräften beruhende Verbund mit dem Grundmaterial, aus dem die Schicht entstanden ist.

Neben der Temperatur wird die Anodisation von der Elektrolytzusammensetzung, dem Elektrodenpotential (Badspannung) und der chemischen Zusammensetzung des zu beschichtenden Werkstücks beeinflusst. Während der Anodisation wachsen regelmäßige Zellen - vorwiegend aus amorphem γ-Aluminiumoxid - senkrecht zur Aluminiumoberfläche auf. Jede Zelle hat eine Pore, deren Volumen und Durchmesser bei einer HART-COAT®-Schicht sehr viel geringer ist als bei einer Technisch-Eloxal-Schicht. Die Poren einer HART-COAT®-Schicht haben einen Durchmesser von etwa 50 nm. Bei einer Technisch-Eloxal-Schicht sind sie deutlich höher.

Härte, Verschleißfestigkeit und Korrosionsbeständigkeit einer HART-COAT®-Schicht sind bedingt durch das geringere Porenvolumen deutlich höher als bei einer Technisch-Eloxal-Schicht. Die Härte der HART-COAT®-Schicht ist von Zusammensetzung und Struktur des Grundmaterials abhängig und liegt zum Beispiel bei der Legierung AlMgSi1 mit einer Schichtdicke von 30 bis 50 µm im Bereich von 450 bis 480 HV0,025. Bedingt durch die spezifische Ausbildung der Oxidschicht wird die sogenannte Scheinhärte gemessen, die maßgeblich von dem Volumen der vorliegenden Poren sowie den Legierungsbestandteilen beeinflusst wird. Mit einer Technisch-Eloxal-Schicht lassen sich hingegen Härten von 250 bis zu 350 HV erzielen.

Mit HART-COAT® werden zum Beispiel Winkelrotoren von Mikroliterzentrifugen beschichtet (Bild 1). Die Geräte finden sich u.a. in Blutbanken und klinischen Labors, in denen Blut und andere Körperflüssigkeiten zentrifugiert werden. In der Forschung kommen die Zentrifugen bei der Extraktion von DNA, Proteinen und Enzymen zum Einsatz. Aus Gründen der Gewichtsersparnis werden die Winkelrotoren aus einer Aluminium-Legierung gefertigt. Die 40 µm dicke Harteloxal-Schicht schützt die Bauteile vor Korrosion.

Die verfahrensbedingten Poren in der HART-COAT®-Schicht lassen sich im Rahmen einer Nachbehandlung nutzen. Der Verschluss der Poren beispielsweise durch Heißwassernachverdichtung erhöht die Korrosionsschutzwirkung der Oberflächenschicht. Die Einlagerung von PTFE-Partikeln (Imprägnierung) verbessert die Gleiteigenschaften der Oberflächenschicht. Diese spezielle Schicht wurde zum Beispiel für den C-Bogen eines Patientenlagerungstisches für Röntgenanlagen verwendet (Bild 2). Die universellen Bewegungsmöglichkeiten ermöglichen unterschiedliche Projektionen und Untersuchungen von Kopf bis Fuß, ohne den Patienten umzulagern. Da die Bewegungen des C-Bogens absolut vibrationsfrei erfolgen müssen, hat der Hersteller der Röntgenanlagen konsequent aktuelle Erkenntnisse der Leichtbau-Technologie berücksichtigt. Der bisherige Stahlguss wurde von einer hochfesten Aluminium-Gusslegierung abgelöst. Dadurch wird nicht nur erheblich Masse reduziert, sondern auch ein verfahrensspezifischer, außergewöhnlich großer C-Arm-Radius von 850 mm erzielt. Die notwendige Verschleiß- und Korrosionsbeständigkeit erhielt der C-Bogen durch eine ca. 50 µm dicke HART-COAT®-Schicht mit eingelagerten PTFE-Gleitstoffen (Verfahrensvariante HC-PLUS).

Eine andere Art der Versiegelung stellt die Elektrophorese-Tauchlackierung nach dem Verfahren SILA-COAT® 5000 der AHC Oberflächentechnik dar. Die Korrosionsbeständigkeit der Eloxal-Schichten wird deutlich gesteigert – in einigen Anwendungsfälle mehr als 1.000 h im Salzsprühnebeltest - und vor allem wird die Alkalibeständigkeit merklich erhöht. Die regelmäßig ausgebildete Netzstruktur des Tauchlacks versiegelt die Oberfläche und ebnet sie ein. Es entstehen sehr gleichmäßige Schichten, auch auf komplexen Bauteilen mit Innenflächen wie z.B. Bohrungen oder Hohlräume.

Die übliche Schichtdicke des Tauchlacks beträgt 25 ± 5 µm. Die elektrische Durchschlagfestigkeit ist deutlich höher als die von harteloxierten Oberflächen. Die Beschichtung erfüllt hinsichtlich Lebensmittelunbedenklichkeit die Anforderungen an die Verkehrsfähigkeit gemäß den Regularien der FDA (Food and Drug Administration) und gemäß Bedarfsgegenständeverordnung. SILA-COAT® 5000 ist darüber hinaus biokompatibel, d.h. sie schädigt keine Gewebezellen. Auf Grund ihrer Eigenschaften finden Kombinationsbeschichtungen aus Eloxal-Schicht und Tauchlackierung dort Anwendung, wo Aluminium-Bauteile mit alkalischen oder sauren Medien in Berührung kommen:

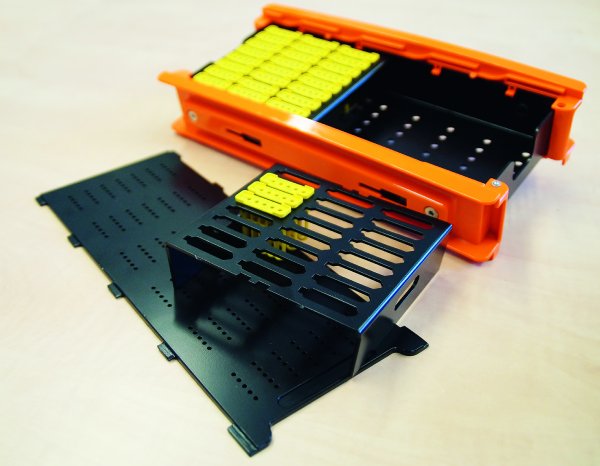

Im Bereich der Medizintechnik, wo Reinigung und Desinfektion durch alkalische Medien erfolgt, ist eine Kombinationsbeschichtung aus einer Technisch-Eloxal-Schicht und einer Tauchlackierung besonders interessant. Ein Beispiel sind sterile Verpackungen, so genannte Container für Implantate und Instrumente (Bild 3). Der Rahmen eines Containers besteht aus Kunststoff, Gehäuse, Einsätze und Platten jedoch aus einer Aluminium-Legierung. Hier steht weniger die Verschleißbeanspruchung im Vordergrund als eher die Beständigkeit gegenüber den alkalischen Reinigungsmedien. Die Kombinationsschicht aus schwarz eingefärbtem Technisch Eloxal und der Tauchlackierung SILA-COAT® 5000 übersteht mehr als die geforderten 1.000 Reinigungszyklen.

Weitere Anwendungen der anodischen Beschichtungen für Aluminium-Bauteile im Bereich der Medizingerätetechnik sind: Hülsen zur Aufnahme von Dental-Bohrturbinen, Formapplikationen zur Kunstgebissherstellung, Narkosetanks oder Kesselblöcke für Kleinautoklaven zum Sterilisieren von Arztbestecken. Aber auch Hydraulikzylinder für den Einsatz an Krankenbetten zur punktuellen Einstellung der Liegeflächen oder Scheiben für Kompressoren für die Druckluftversorgung in Zahnarztpraxen werden hartanodisiert. Das Potential der hier vorgestellten Oberflächenveredelungen ist im Bereich der Medizingerätetechnik noch lange nicht ausgereizt.