Falls hochwertiges Equipment für Rettungszwecke in Krisenregionen zu transportieren ist, sind die Herausforderungen umso größer, wenn für den Schutz nur wenig Raum zur Verfügung steht. Dies ist der Fall bei einem Transportflugzeug, für das die SMJ Sondermaschinenbau GmbH ein ausgeklügeltes Befestigungssystem entwickelt hat. Das Transportobjekt sind Helikopter, die mit abmontierten Rotorblättern wie rohe Eier im Inneren eines Frachtflugzeuges befördert werden müssen. Dabei betragen dessen Innenraummaße nur wenige Zentimeter mehr als die Außenmaße des Helikopterkorpus. Um wiederum dessen Gesamtstruktur effizient zu schützen, wurde in enger Partnerschaft mit dem Auftraggeber ein Landesicherungssystem für die Befestigung des Helikopters zur Serienreife gebracht. Hierbei kommt es auf spezielle Vorrichtungen an, welche die auftretenden Lasten in die Helikopterstruktur einleiten. Umfangreiche Berechnungen waren nötig, um die Lasteinleitung in die einzelnen Strukturpunkte am Hauptrotorkopf und in den Kabinenboden sicher zu stellen. Neben der sicheren Befestigung galt es auch, das Problem der Überlastung der Struktur zu vermeiden. Witterungsbedingte Turbulenzen, schnelle Richtungswechsel und die Manöver bei Starts und Landungen führen zu erheblichen Krafteinwirkungen. Da Helikopter sehr Gewicht sparend gebaut und entsprechend fragil konstruiert sind, reicht reines Verzurren mit Ketten und Spanngurten nicht aus. Dies vor allem, weil die während des Fluges auf den Korpus wirkenden Kräfte einem Lastvielfachen von über 4,6 g, also mehr als dem Vierfachen des Eigengewichts entsprechen können. Dieses beträgt allein schon ohne Rotorblätter etwas mehr als 3 t. Um strukturelle Schäden, die nur sehr schwer im Rahmen einer Inspektion nach dem Lufttransport festzustellen sind, zu vermeiden, ist perfekter Schutz nötig. In diesem speziellen Fall kooperierte die SMJ Sondermaschinenbau GmbH sehr eng mit der ACE Stoßdämpfer GmbH.

Maßgeschneiderte TUBUS-Dämpfer als Schlüssel für sicheren Transport

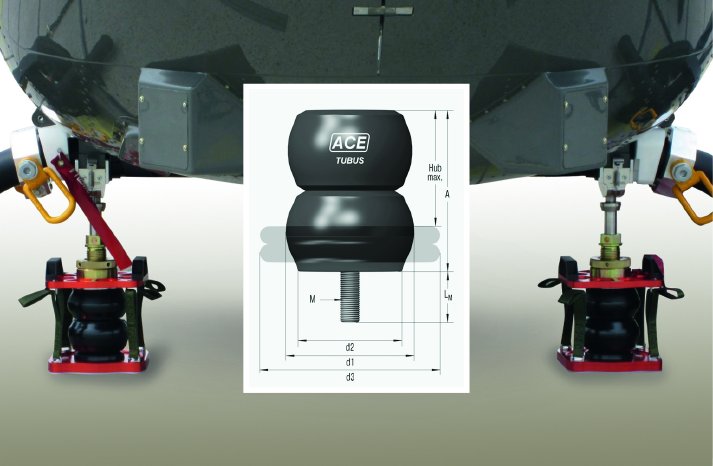

Für das Festlegen der genauen Strukturdämpfertypen war eine exakte Auslegung vonnöten. Im Rahmen derer wurde eine notwendige Energieabsorption bzw. Kraft-Wegkennlinie ermittelt. Dabei wurde berücksichtigt, dass die Helikopterkufen bauartbedingt eine bestimmte Durchfederung erlauben und damit im Fall einer harten Landung einen Teil der auftretenden Energie absorbieren können. Diese Fähigkeit reicht aber nicht aus, um eine Beschädigung bei unsanfter Landung bzw. Transport zu verhindern. Kommt beispielsweise eine Last von 10.000 N vertikal auf den Helikopter, verformen sich die Kufen um 30 mm. Je größer die Last, umso gravierender die Deformation. Basierend auf diesen Werten, mussten die beiden ausgewählten TUBUS Sicherheitsdämpfer eine spezielle Kraft-Wegkennlinie aufweisen. Dementsprechend hatten die Dämpfer eine bestimmte Bauform anzunehmen, da sie zusätzlich in die Konstruktion des Gesamtdämpfungssystems von SMJ passen sollten.

Diesen Anforderungen entsprechend, fertigte ACE kundenspezifische Sondermodelle. Weil als Nachweis für die Kennlinie die einzelnen Sicherheitsdämpfer vor der Auslieferung getestet werden mussten, ist bei der Entwicklung in Tests mit verschiedenen Beaufschlagungen gearbeitet worden. Die im Zuge dieses Prozesses extra für die Anwendung modifizierten TUBUS Sicherheitsdämpfer ermöglichen die zusätzlich geforderte Energieabsorption von 124 kN und verhindern dadurch die Beschädigung der Helikopterstruktur bei einer Extremlandung oder sonstigen Erschütterungen während des Fluges.

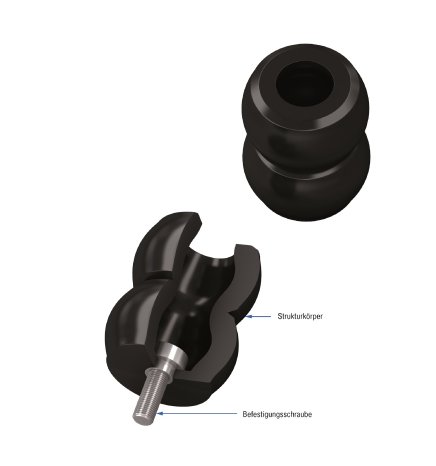

Die für diesen Einsatzfall speziell modifizierten TUBUS der Baureihe TC-S sind ursprünglich für den Gebrauch in Krananlagen entwickelt worden und erfüllen die internationalen Industriestandards der Occupational Safety and Health Administration (OSHA) und der Crane Manufacturers Association of America, Inc. (CMAA). Die TC-S-Modelle zeichnen sich durch das sogenannte Dual-Konzept von zwei in einem einzigen Maschinenelement verbundenen, dämpfenden Strukturkörpern aus, wodurch die geforderte Federrate für Krananlagen erreicht wird. ACE hat extra für den hier geschilderten Fall den Durchmesser angepasst und jeden kundenspezifisch gefertigten TUBUS mit einem extralangen Hub von 146 mm versehen. Dementsprechend verliefen die ersten Luftverladeoperationen zur vollen Zufriedenheit aller Beteiligten.