Unter einem „blow up“ versteht man im Englischen verschiedene Vorgänge. Unter anderem kann es Vergrößerung aber auch Aufplatzen bedeuten. Da es im Bereich der Videoproduktion häufig darum geht, Sachen in den Fokus zu rücken und somit größer erscheinen zu lassen, ist der erste Wortsinn bei diesem Einsatzfall durchaus erwünscht. Beim zweiten könnte es um beschädigtes Material gehen, was es im Kontext dieser Berichterstattung unbedingt zu vermeiden gilt. Denn die BLOW UP Videoproduktion zählt seit über 25 Jahren zu den führenden Dienstleistungsfirmen, die ihre Kundschaft in erster Linie mit hochwertiger Bildtechnik bei Projekten an jedem Ort auf der Welt unterstützt. Dass das Hamburger Unternehmen in zweiter Linie dadurch hervorsticht, das moderne Equipment durch ausgefeilte, selbst entwickelte Lösungen besser als viele vergleichbare Anbieter zu schützen, macht seinen Firmennamen in beiden oben genannten Konnotationen passend.

„Hochwertige Technik wird im wahrsten Sinne des Wortes auf LKWs umgeschlagen.“

Das von Martin Schiemann geführte Unternehmen ist weltweit an Projekten für Kunden aus der Industrie und TV-Branche beteiligt. Die Auftraggeber stammen dabei neben namhaften Fernsehsendern auch aus der Musik- und Automobilindustrie. Für führende Fahrzeughersteller ist BLOW UP laut Worten von Martin Schiemann so etwas wie der Ü-Wagen ohne Wagen, um z. B. auf den großen internationalen Messen wie in Detroit, Tokyo oder Shanghai die AV-Technik für Presseauftritte zu stellen. Außerdem gehören Live- und Aufzeichnungsformate unterschiedlichster Fernsehanstalten zum Portfolio. Die BLOW UP Videoproduktion liefert dabei Planung, Disponierung und Umsetzung aus einer Hand. Es ist aber genauso möglich, einzelne Komponenten aus dem Equipment-Park zu mieten. Dessen unsachgemäßer Transport war in der Vergangenheit häufig das größte Risiko einer erfolgreichen Produktion. „Wenn etwas passiert, ist das Fatale dabei nicht nur der Sachschaden. Das Equipment muss in time vor Ort sein und funktionieren. Aber man kann ja nicht alles doppelt um die Welt senden, nur weil man weiß, dass vor der nächsten Messe beim Auspacken wieder eine Überraschung auf einen wartet“, so Martin Schiemann. Und negative Überraschungen gab es in der Vergangenheit reichlich. Vom Aufspießen der für den Transport genutzten Cases mit dem Gabelstapler bis hin zu Stürzen aus unmöglich geglaubten Höhen haben die Hamburger schon alles mitmachen müssen, wobei sie mit leichtem Galgenhumor konstatieren: „Luftfracht ist ein echtes Trauma, insbesondere, wenn man bedenkt, dass der Zubringer-Verkehr zum Flugzeug per LKW erfolgt. Eine in Hamburg aufgegebene Fracht 'sieht' u. U. in Amsterdam zum ersten Mal ein Flugzeug. Und auch dann heißt das noch lange nicht, dass es auf dem direkten Weg zum Ziel geht. Die Frachtrouten orientieren sich an freien Lade-Kapazitäten und nicht am kürzesten Weg, was zahlreiches Umschlagen auf den weltweiten Drehkreuzen der Airlines nach sich zieht – und das 'Umschlagen' ist dabei eben vielfach im wahrsten Wortsinn zu verstehen.“

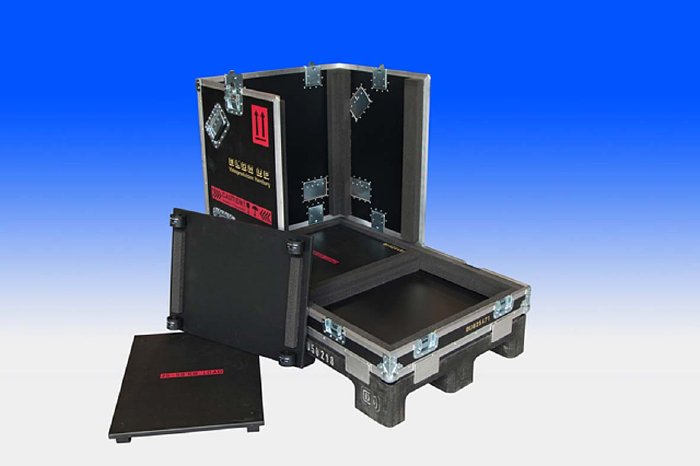

Die Lösungsansätze von Martin Schiemann und seinem Team kreisten nach etlichen Unfällen und den daraus resultierenden unerquicklichen Ersatzbeschaffungen und Rechtsstreitigkeiten vornehmlich um die Transportkisten. Zunächst wurden diese so groß dimensioniert, dass sie nur mit einem Gabelstapler bewegt werden können. Somit ist die Wahrscheinlichkeit, dass die Kisten gekippt werden, eher gering. Eine bloße Beschriftung „Do Not Tip“ ist erfahrungsgemäß eher wirkungslos. Davon ausgehend, dass die Kisten nur aufrecht transportiert werden, hat BLOW UP sich unterschiedlicher Methoden für die horizontale und vertikale Dämpfung angenommen. In der Horizontalen übernahm der Lieferant der Flightcases, das Unternehmen Amptown aus Hamburg, den Schutz des Equipments mit Schaumstoff. Für die Vertikale ist das jedoch nicht ausreichend. Als Antriebsfeder für weitere Optimierungen diente der eigene Anspruch: „BLOW UP steht für Zuverlässigkeit bei der Nutzung des Equipments an jedem Ort auf der Welt.“ Um eine wirklich robuste Lösung zu finden, ging man mit klaren Vorstellungen auf die ACE Stoßdämpfer GmbH zu.

„Erst dachte ich an Stoßdämpfer, aber den Zahn hat mir der ACE Experte schnell gezogen.“

Der umtriebige Firmenchef hatte zuerst den zusätzlichen Einbau hydraulischer Stoßdämpfer im Sinn, mit denen er das Innere der Transportbehälter vor äußeren Gewalteinwirkungen schützen wollte und von denen er wusste, dass diese Lösungen es sind, bei denen das Langenfelder Unternehmen weltweit führend ist. Da für ACE nicht die erste gleich die beste Lösung ist und deren Berater das Optimum für ihre Kunden herausholen wollen, riet Kai Boelingen, der Techniker im technischen Außendienst für Hamburg und Umgebung, von dieser Lösung ab. Stattdessen empfahl er TUBUS Strukturdämpfer, da deren Material, so Schiemann, sehr viele Möglichkeiten zum Experimentieren bereithält: „Er sollte Recht behalten. Das Geniale an TUBUS ist, dass über das Material die Stärke der Dämpfung steuerbar ist“, zeigt sich Schiemann mehr als angetan. Gleiches gilt für den von ihm als „nahezu wissenschaftlich“ bezeichneten Ansatz von ACE bei der Herangehensweise zur Ermittlung der richtigen Dämpfer. Auch aus diesem Grund bezeichnet er die Kooperation mit ACE als vorbildlich. Zu tüfteln gab es in diesem Fall reichlich. Denn von den wegen ihrer rohrähnlichen Form TUBUS getauften Elementen haben die Langenfelder über 140 verschiedene Ausführungen auf Lager. Sie stellen immer dann eine kostengünstige Alternative dar, wenn nicht punktgenau verzögert werden muss. Dabei sind sie ideal, um Massen besonders unter extremen Einsatzbedingungen zu bremsen. In einem einzigen Stück und aus Co-Polyester-Elastomer gefertigt, erzielen die hochresistenten Dämpfer den größten Nutzen durch konstanten Energieabbau in Bereichen, in denen andere Materialien ausfallen bzw. keine ähnlich hohen Standzeiten von bis zu 1 Mio. Lastwechseln erreichen. Sie sind reversibel, preiswert, kompakt, leicht und absorbieren auftretende Energie je nach Ausführung mit verschiedenen Dämpfungskennlinien. Schnell richtete sich Kai Boelingens Blick auf die vier TR-Familien dieser Produktserie, weil diese, wie im vorliegenden Fall vorgesehen, eine radiale Dämpfung für lange, weiche Bremsvorgänge erlauben. Gemeinsam ist ihnen, dass sie zu den wartungsfreien und einbaufertigen Elementen von ACE gehören. Unterscheiden tun sie sich vor allem in den unterschiedlichen Bereichen der Energieaufnahmen.

„Wir haben viel getüftelt und mit TUBUS jetzt eine Lösung, die andere nicht anbieten.“

Das Rennen machte schließlich die TR-Baureihe, genauer der TUBUS TR67-40. Wie die anderen TUBUS aus Co-Polyester Elastomer gefertigt, ist er bei einem maximalen Hub von 40 mm in der Lage, 33 Nm/Hub aufzunehmen. Bei einem Durchmesser von 67 mm ist dieser Strukturdämpfer mit einer Spezialschraube schnell und einfach zu montieren. Um den speziellen Anforderungen an die Transportkisten zu entsprechen, werden vier Modelle jeweils unterhalb des zu schützenden AV-Equipments eingesetzt. Die radiale Beanspruchung ist in diesem Fall der Clou. Denn sie ermöglicht sehr lange und weiche Bremsvorgänge, die selbst beim Herunterfallen die Kräfte kaum auf das Equipment durchschlagen lassen. Martin Schiemann präzisiert: „Das Equipment ist in 19-Zoll-Racks verschraubt und durch Schaumstoff an der Case-Innenwand gegen seitliche Stöße geschützt. Einwirkungen auf die Case-Seitenwand sind in der Regel weniger intensiv als die vertikalen Impulse, die sich durch Sturz oder hartes Absetzen ergeben. Um diese Energie zu absorbieren, verwenden wir nun die ACE Strukturdämpfer. Die Racks ruhen dabei innerhalb des Flightcases auf Plattformen, welche je mit den vier Strukturdämpfern unterbaut sind, und können somit vertikal entlang des Schaumstoffes gleiten. Durch Verwendung verschiedener Strukturdämpfer unter den Plattformen kann die Dämpfungswirkung individuell an das Gewicht der unterschiedlichen Racks angepasst werden, da die Beladung der Einheiten durchaus variabel ist.“

Um den Schutz noch zu steigern, werden die TUBUS durch von BLOW UP äußerlich angebrachte Tilt- und Shock-Indikatoren flankiert. Mit ihrer Hilfe kontrollieren Schiemann und sein Team, ob die Kiste über einen kritischen Winkel hinaus gekippt oder ob sie einem Impuls oberhalb einer kritischen Energie ausgesetzt wurde. Neben dem Nachweis bei einem erfolgten Schaden dienen diese Indikatoren auch der Sensibilisierung des Personals im Umgang mit der Fracht. Über eine Versiegelung der Case-Verschlüsse erfolgt die Kontrolle, ob die Kiste geöffnet wurde. Selbst wenn die TUBUS hervorragend ihren Dienst erfüllen, schadet diese zusätzliche Art der Prophylaxe nicht. Für Martin Schiemann kann sich das Endergebnis mehr als sehen lassen: „Wir haben viel getüftelt, sodass jetzt mit TUBUS eine Lösung vorhanden ist, die andere Unternehmen dieser Branche nicht anbieten. Wir können wirklich behaupten und belegen, dass wir unser Material sicher an jeden Ort der Welt bringen, es dort anschließen und damit die gewünschten Bilder und Töne aufnehmen.“

Neben dem Einsatz in Fällen wie diesen eignen sich TUBUS Strukturdämpfer auch als Endlagendämpfung in Linearachsen, im Werkzeugbau und in Werkzeugmaschinen, in Hydraulik- und Pneumatikgeräten, Handlinggeräten und vielen weiteren Anwendungen.