theatre art and technics, abgekürzt that: Bei diesem Hamburger Büro für Theaterbetriebstechnik steckt das (Theater-)Programm schon im Namen. Die Spezialisten für die Planung und Konstruktion technischer Einrichtungen und szenischer Einbauten rund um Dipl. Ing. (FH) Kerstin Budde und Dipl. Ing. (FH) Peter Holtz haben weit über die Hansestadt hinaus einen guten Ruf als kreative, versierte Ingenieure. Sie stehen Intendanten, technischem Personal und künstlerischen Mitarbeitern mit Rat und Tat zur Seite, um anwenderorientierte, sichere Lösungen für Anforderungen rund um die Bühnentechnik zu finden. Während die z. T. jahrzehntelange Theater-Erfahrung die Arbeitsweise dieses Teams prägt, vermutet man auf den ersten Blick nicht, dass ein Unternehmen wie die ACE Stoßdämpfer GmbH aus Langenfeld bei einer Kooperation mit der Staatsoper Hannover ebenfalls eine Rolle spielen könnte. Auf den zweiten Blick fällt jedoch auf, dass sich die Rheinländer längst von einem reinen Lieferanten für Maschinenelemente zu einem Lösungspartner im gesamten Dämpfungssektor entwickelt haben. So belegt der folgende Fall, dass ACE immer wieder dazu beitragen kann, die Wünsche seiner Kunden Realität werden zu lassen. Auch wenn dies meist in der Automation geschieht oder auch zunehmend z. B. in der Lebensmittel- oder Möbelindustrie, der Medizintechnik oder im Sondermaschinenbau, so findet man ACE sogar auf den Brettern, die die Welt bedeuten.

Geräuscharmer Knalleffekt für umfallende Wand: Auftritt Stoßdämpfer

Die in der Oper "Die Bassariden" zu kippende Wand sollte nach dem Sturz rückseitig eine Schräge bilden, die einem 70-Personen-Chor als Spielfläche dient. Das Kippen sollte dabei möglichst einem "naturgetreuen" Umkippen entsprechen, d. h. wie beim freien Fall eine zunehmende Umfangs- bzw. Winkelgeschwindigkeit aufweisen. Dazu Peter Holtz, einer der Chefs von that und Konstrukteur dieser Applikation: "Im Sinne der Reproduzierbarkeit des Vorganges wurde uns eine Verzögerungsrampe zugestanden. Die Wand durfte, wenn sie die Waagerechte fast erreicht hatte, abgebremst werden. Dadurch ergab sich so etwas wie ein Zeitlupeneffekt, will sagen, es konnte eine etwas verringerte Fallgeschwindigkeit entstehen." Der zum Erreichen dieses Ziels errechnete Bremsweg entsprach immerhin einer Strecke von 140 cm. Gegen Ende der Inszenierung sollte sich die Wand zudem wie von Geisterhand wieder aufrichten. Die Anforderung an die beschriebene szenische Bewegung ist komplex. Nach einer Beschleunigungsphase mit nichtlinearer Beschleunigung, sie entspricht laut Peter Holtz eher einem sinusförmigen Bild, erfolgt eine Verzögerung mit Maximalgrenze auch im Störfall, um die Tragkonstruktion der Wand nicht zu überlasten. Die Koppelung der Bewegung an den Schleppboden eines Podiums mit hochwertiger Steuerung wäre für den Bewegungsablauf die Ideallösung, so der Konstrukteur. Da das Opernhaus zwar über sehr schöne und leise Podien verfügt, diese aber als Einzelpodien ausgeführt sind und die Podien Nr. 3 und 4 am szenischen Ablauf ebenfalls zu beteiligen waren, schied ein Überbauen und Nutzen der Nebenpodien aus Sicht des Ingenieurs aus. Auch die Nutzung der Punktzüge kam auf Anraten der Technischen Leitung nicht in Frage. Der Einrichtungsaufwand erschien zu hoch, die Einrichtungszeit zu lang. Außerdem wurde vermutet, wegen der langen Anschlagmittel ein ungünstiges federndes Verhalten der Einrichtung hervorzurufen. Für das Aufrichten der Wand konnte der Einsatz eines vorhandenen Hydraulikzylinders mit einfacher Handsteuerung vorgesehen werden, aber für den Kippvorgang war dieses System wegen der komplexen Anforderung ungeeignet. Es wurde daher beschlossen, die Wand tatsächlich kippen zu lassen und die Bewegung über Industrie-Stoßdämpfer abzubremsen.

Alles andere als kippelig: Handfestes Konzept und Konstruktion

"Der erste wichtige Schritt für das Realisationskonzept bestand für uns darin, dass wir uns über eine Massenermittlung einen Überblick über Gewicht und Schwerpunktlage der Wandbaugruppen verschafften", erläutert Peter Holtz. "So wurde uns recht schnell deutlich, dass die beiden großen Fenster im oberen Teil der Wand die 'Problemzone' darstellten. Da sie, wie die gesamte Rückseite der Wand, ebenfalls in der gekippten Position begehbar sein sollten, mussten wir der verbauten Macrolonplatte selbst bei enger Rasterung von Alu-Profilrahmen eine Dicke von mindestens 12 mm geben. So führte die Massenberechnung bereits zu 300 kg je Fenster mit einem Schwerpunkt von 4,90 m über dem Drehpunkt." Da die Konstrukteure von that es bei der kippenden Wand mit einem Rotationskörper zu tun hatten, war für die Ermittlung der beim Abbremsen der Wand auftretenden dynamischen Kräfte dessen Massenträgheitsmoment maßgeblich. Es ergab sich aus der Masse der Teilbereiche und dem Quadrat deren Abstand vom Drehpunkt. In Anlehnung an die unkomplizierteren Verhältnisse bei der linearen Bewegung kann man es vereinfacht so darstellen: Die Verzögerung, also die Geschwindigkeitsänderung pro Zeiteinheit, nimmt mit dem Abstand vom Drehpunkt zu. Um die maximal auftretende Geschwindigkeit beim Kippen in handhabbarer Größenordnung zu halten, wurde im unteren Bereich der Wand ein Gestell für Kontergewichte von 1.500 bis 2.100 kg vorgesehen. Damit sollte die Dauer des Kippvorgangs auf ca. 7 Sekunden verdoppelt werden. Auch in dieser so genannten Slow-Motion-Variante betrug die maximale Umfangsgeschwindigkeit rechnerisch noch 7 m/s und die darauf folgende Verzögerung 16 m/s².

Klare Vorstellungen für sichere Vorstellungen

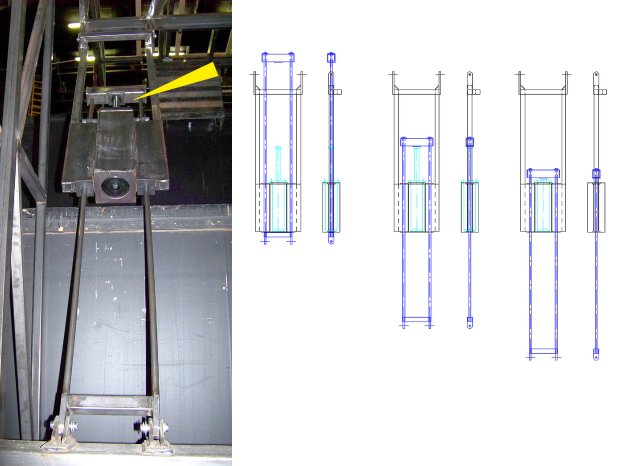

Mit diesen dezidierten Ausführungen und zusätzlichen Angaben zum Gewicht der mit Ausnahme der Fenster größtenteils aus dünnwandigen Stahl-Hohlprofilen bestehenden Gitter- und Leiterkonstruktion wandten sich die Theaterbetriebstechniker an ihre Konstrukteurs-Kollegen der ACE Stoßdämpfer GmbH. Die Eckdaten in ein firmeneigenes Computerprogramm zur Auslegung der Applikation aus Stoßdämpfersicht eingegeben, konnte man so schnell die den Anforderungen entsprechenden Dämpfer ermitteln. Das Resultat für diesen Fall waren Sicherheits-Stoßdämpfer des Typs SCS38-300-F. Diese zeichnen sich unter anderem dadurch aus, dass sie bei einem Hub von 300 mm beeindruckende 21.600 Nm pro Hub abbauen können. Normalerweise sind Dämpfer wie diese speziell für Not-Stopp-Aufgaben konzipiert und schützen die Endlagen von Konstruktionen wie z. B. bei Portal-Anlagen. Wie ihre noch leistungsfähigeren Verwandten, die Industrie-Stoßdämpfer, sind diese Maschinenelemente drückend wirksam. Beim Abbremsen, also dem Beaufschlagen der Kolbenstange, wird diese in den zylinderförmigen Körper eingeschoben. Dabei wird Hydrauliköl durch Drosselbohrungen verdrängt. Proportional zum verfahrenen Hub nimmt die Anzahl der noch wirksamen Drosselbohrungen ab, die Einfahrgeschwindigkeit wird geringer. Bei optimaler Größe und Anzahl der Bohrungen bleiben der Staudruck und damit die Gegenkraft während des gesamten Hubes nahezu konstant. Um jedoch in diesem speziellen Fall der Geometrie des Wandaufbaus zu entsprechen, machten Peter Holtz und ACE über die Konstruktion eines Zuggestänges aus dem drückend wirkenden ein ziehend wirkendes System. Durch die einfache Montage in die bestehende Konstruktion vollzog sich die anschließende Finalisierung der "kippenden Wand" fast von alleine. Dazu abschließend der federführende Konstrukteur Holtz: "Zur Optimierung der Einrichtung setzten wir die Wand mit allen Baugruppen wie Podesten, Drehpunkten und Aufrichteinheit auf einen mehrteiligen Wagen. Ab diesem Punkt kam dann die eigentliche Probenarbeit der Staatsoper Hannover endgültig ins Rollen. Die Sicherheit der Sänger bei der Oper "Die Bassariden" war während aller Aufführungen gewährleistet." Und die Zuschauer staunten jedes Mal, wenn die große Wand kippte, um später zunächst bis zu 70 Personen als Spielfläche zu dienen und am Ende wieder in der Vertikalen zu stehen.

Dass die Verriegelung der Wand in Form einer mit einem elektrischen Linearantrieb versehenen Sonderkonstruktion gelöst wurde sowie der Hebel zum Anschieben des Kipp-Mechanismus mit einer Industrie-Gasfeder von ACE bestückt war und das Ganze ebenfalls noch mit in der Wageneinheit untergebracht wurde, verdeutlicht die Liebe zum Detail bei diesem Projekt und die Zufriedenheit des Konstrukteurs mit den verbauten Lösungen von ACE.