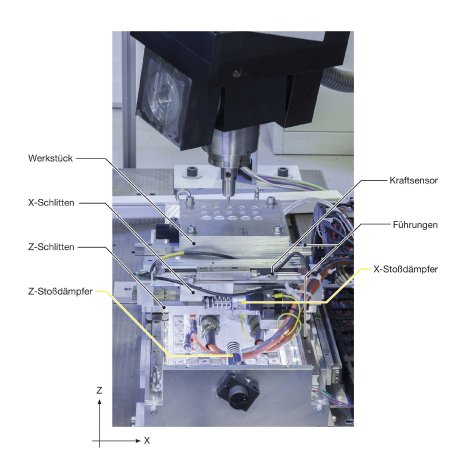

Das von der Deutschen Forschungsgemeinschaft (DFG) seit 2010 geförderte Hannoveraner Projekt dient der grundlegenden Erforschung eines zweiachsigen direkt angetriebenen Mehrkoordinatensystems unter besonderer Einsatzfähigkeit in Werkzeugmaschinen. Neben der intensiven Arbeit an dem Motor hat das IFW-Team unter anderem Augenmerk auf den Schutz der Endlagen ihres Systems gelegt. Wie die Ingenieurwissenschaftler Jan Friederichs und Jonathan Fuchs berichten, galt es vor allem in der Entwicklungsphase, den Prototypen bestmöglich zu schützen, um Zeit und Kosten wegen unnötiger Ausfälle zu vermeiden und keine Verzögerungen des Projektes zu riskieren. Die beiden haben gemeinsam mit weiteren wissenschaftlichen Mitarbeitern und ihrem Professor in der Vergangenheit gute Erfahrungen mit den Maschinenelementen der ACE Stoßdämpfer GmbH gemacht, wobei Jan Friederichs erklärt: „Wenn das IFW Verzögerer benötigt, wendet es sich gerne an ACE.“ Jonathan Fuchs bestätigt die guten Erfahrungen mit dem Unternehmen. Er und weitere Forscher benutzen häufig ein von ACE unter der Internet-Adresse www.ace-ace.de/... angebotenes Tool, mit dessen Hilfe sie u. a. die Praktikabilität neuer Ideen hinsichtlich der Dimensionierung von verbauten Sicherheitsdämpfern überprüfen. Dazu müssen z. B. die bewegte Masse, die Aufprallgeschwindigkeit der Massen auf den bzw. die Stoßdämpfer und zusätzlich wirkende Antriebskräfte, Antriebsleistungen oder Antriebsmoment berücksichtigt werden. Bei der Ermittlung der geeigneten Lösung wurde davon ausgegangen, dass im Fall der Fälle eine bewegte Masse von 10 kg mit einer Geschwindigkeit von 4 m/s bei einer Antriebskraft von 500 N auf den jeweiligen Stoßdämpfer auffährt. Die Kombination von kinetischer und Antriebsenergie ergab eine Gesamtenergie/Hub von 104,5 Nm. Aufgrund der erhobenen Daten und unter Berücksichtigung der Tatsache, dass bei Weiterentwicklungen nicht ständig neue Dämpfer verbaut werden sollten, entschied man sich dazu, vier Sicherheitsstoßdämpfer des Typs SCS33-50 EUD zu verbauen.

Ganz automatisch: Selbsteinstellende Sicherheitsdämpfer bauen kinetische Energie ab

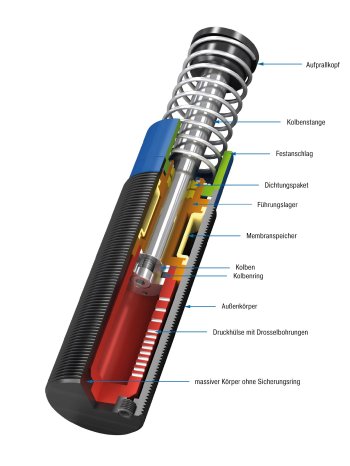

Die Sicherheitsstoßdämpfer der Baureihe SCS33 bis 64 zeichnen sich u. a. durch eine einzigartige Dämpfungstechnik, ein gehärtetes Führungslager und ein durchgehendes Gewinde aus. Diese Dämpferfamilie von ACE ist speziell für den Notstopp-Einsatz konzipiert und kann durch ihre kompakte Bauform in den Größen M33 x 1,5 bis M64 x 2 vielseitig eingesetzt werden, wie z. B. in Portal-, Förderanlagen oder Bestückungsautomaten. Material und Technik der selbsteinstellenden Maschinenelemente erlauben 1.000 Lastwechsel. Der Stoßdämpferkörper, Kolbenstange, Kopf und Zubehör bestehen dabei aus unterschiedlich bearbeitetem Stahl, die Druckfeder ist verzinkt oder kunststoffbeschichtet. Die maximale Lebensdauer wird erreicht, wenn die Umgebungstemperatur Werte von -12 °C bis 70 °C nicht über- bzw. unterschreitet. Wird ein Austausch der Dämpfer nötig, ist dieser dank einer Vielzahl an Zubehör und Anschlussteilen extrem leicht zu vollziehen. Kombiniert mit der kompakten Bauform ist auch die nachträgliche Integration in bestehende Projekte problemlos möglich. Die beim Flächenmotor eingesetzten Modelle sind bei einem maximalen Hub von 50 mm ohne Festanschlag in der Lage, 620 Nm/Hub aufzunehmen. ACE hat neben diesen Varianten auch weiter optimierte Dämpfer auf Lager. Bei ihnen erhöht sich die Kraftaufnahme um noch einmal mehr als 50 Prozent auf 950 Nm/Hub. Dann verringert sich die Lebensdauer jedoch auf maximal fünf Hübe.

Auf Partnersuche: Neuartiger Flächenmotor lässt sich sogar noch vergrößern

Das Besondere an dem auf dem Prinzip der permanentmagneterregten synchronen Linearmotoren basierenden Flächenmotor ist die hohe Vorschubkraft. Damit ist diese Lösung vor allem bisherigen planaren Antriebskonzepten überlegen. Diese setzen zumeist auf das Reluktanzprinzip zur Erzeugung der Vorschubkräfte in einer Ebene. Prinzipbedingt erzeugen solche Motoren nur relativ geringe Vorschubkräfte. Der im IFW entwickelte Motor besticht außerdem durch die neuartige Kreuzwickeltechnologie. Dabei werden die Wicklungen für die einzelnen Vorschubrichtungen senkrecht zueinander gestapelt. Da die beiden Wicklungssysteme sich nur geringfügig gegenseitig beeinflussen, ermöglicht dies die Nutzung standardisierter Achsregler. Durch den Einsatz von schachbrettartig angeordneten Permanentmagneten erreicht der Flächenmotor eine große Kraftdichte und kann daher für hoch dynamische Werkzeugmaschinen eingesetzt werden.

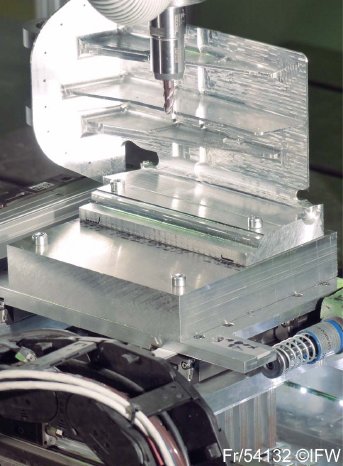

Optimiert wurde der Motor außerdem im Hinblick auf die für Lineardirektantriebe typischen Störkräfte. Mittels einer Methode zur Berechnung der optimalen Geometrie des Motors sind Rastkräfte und Vorschubkraftwelligkeiten deutlich reduziert. Zusätzlich erreichte man so eine Erhöhung der Vorschubkraft. Da bei der Bearbeitung eines Werkstückes zusätzlich dynamische Kräfte auf den Antrieb einwirken, untersuchte das IFW u. a. das Verhalten beim Fräsen von Kreisbahnen und Taschen in Aluminium-Werkstücken und damit den Einfluss von Kräften auf das Positionierverhalten während eines Bearbeitungsprozesses. Dadurch ergab sich die Möglichkeit einer prozessnahen Analyse des Antriebsverhaltens in Wechselwirkung mit dem Fertigungsprozess.

Die Übertragung der gewonnen Erkenntnisse auf weitere Baugrößen steht nun im Mittelpunkt der Aktivitäten. Jonathan Fuchs hat einen größeren, aus 16 Prototypmodulen aufgebauten Flächenmotor konzipiert und dank der Unterstützung durch die DFG fertigen lassen. Durch die entwickelte Modularität des Motors lassen sich je nach industrieller Anforderung auch unterschiedliche Baugrößen des Flächenmotors realisieren. Der neue Flächenmotor soll Spitzenkräfte bis zu 4800 N und Nennkräfte um 2400 N je Achse erzeugen. Kombiniert mit dem Permanentmagnetfeld, können individuelle Verfahrwege unabhängig von der Baugröße des Flächenmotors erreicht werden.

Wie seitens der Forscher erklärt wird, liegen mögliche Anwendungen bei Dreh- und Fräs- oder Schleiftechnologien genauso wie in der Handhabungstechnik oder bei Positionierantrieben. Sonder- sowie Bestückungsmaschinen mit hoher Dynamik und Positioniergenauigkeit kommen auch für den Einsatz in Betracht.

Gerade für Anfragen von Partnern aus diesen Industrien sind die Forscher offen, um den Transfer der erfolgreichen Grundlagenforschung in konkrete Anwendungen zu vollziehen. Interessierten Unternehmen steht dafür Jonathan Fuchs (IFW) unter fuchs@ifw.uni-hannover.de als Ansprechpartner zur Verfügung. Weitere Informationen vorab sind zu finden unter: www.planardrive.de und www.pzh.uni-hannover.de

Autoren: Jonathan Fuchs und Robert Timmerberg

Dipl.-Ing. Jonathan Fuchs ist Abteilungsleiter Komponenten und Überwachungssysteme am Institut für Fertigungstechnik und Werkzeugmaschinen im produktionstechnischen Zentrum der Leibniz Universität Hannover.

Robert Timmerberg M. A. ist Fachjournalist (DFJV) und Mitinhaber der plus2 GmbH, Presse- und Werbe-Agentur, in Wermelskirchen.