Vor zehn Jahren hat das Pforzheimer Unternehmen Schüssler-Technik erstmals Direktantriebe bei den eigenen Maschinen eingeführt. Die so genannten Torquemotoren sind in der Regel hochpolige, permanenterregte Drehstrom-Synchronmotoren mit Hohlwellenläufer für direkte Integration in die Maschinenkonstruktion. Käufer solcher antriebsbestückten Maschinen profitieren gegenüber Produkten mit Servo-Planetengetrieben von höchsten Genauigkeiten, hoher Dynamik wie Verfügbarkeit – und das bei gleichzeitig geringem Platzbedarf. Die Gründe dafür liegen auf der Hand: Torquemotoren kommen mit einer generell niedrigen Anzahl an Bauteilen und gänzlich ohne verschleißbehaftete Übertragungselemente aus. Die guten Werte in punkto Genauigkeit und Dynamik lassen sich hingegen durch die Vermeidung von Elastizitäten und Losen im Antriebsstrang und die damit verbundene Minimierung von Gesamtmasse und Reibungskräften erklären.

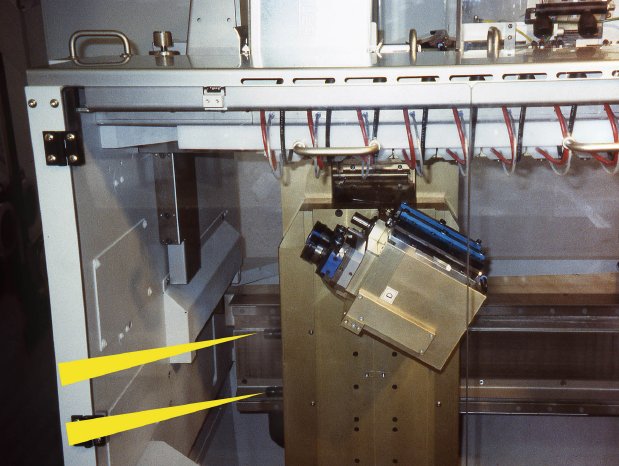

Diese vielfältigen Vorteile kommen auch bei einer der neuen Fräsmaschinen aus dem Automationsunternehmen zum Tragen. Die Anlage des Typs“S-636“ fräst Konturen von Kunststoff-Brillenfassungen. Wahlweise 8 oder 12 Werkzeugspindeln und fünf Achsen mit einer speziell für Brillenformen entwickelten CAM-Software ermöglichen dem Hersteller von Brillen ein höchstes Maß an Flexibilität in der Auslebung kreativer Designideen.

Geringer Preis für hohen Nutzen

Prinzipiell sind die von Schüssler-Technik entwickelten Motoren auch mithilfe ihres Bremseffektes in der Lage, die Konstruktion vor dem Erreichen der Endlagen zuverlässig vor einem Crash zu schützen, indem die Bewegungsenergie einfach abgebaut wird. Dennoch entschieden sich die Konstrukteure für den Einbau von externen mechanischen Dämpfern. Sie beschlossen, lieber dem Not-Stopp zu vertrauen, der nur in den seltenen Fällen zum Einsatz kommt, wenn dann doch einmal die elektronische Steuerung versagt.

Zumeist geht dies mit einem Stromausfall einher, und dann versagen selbstverständlich nicht nur die integrierten Antriebe der Fräsmaschinen, sondern auch deren Bremsen. Die Folgen: ein ungehindertes Fahren in die Endlage, die Kollision mit wertvollen Konstruktionsteilen, Schäden, die zum sofortigen Ausfall der Produktion führen, Maschinenstillstand, Wartezeiten, Reparaturen, Instandsetzungskosten.

Auf der Suche nach den passenden Dämpfern wurden die Sondermaschinenbauer bei der ACE Stoßdämpfer GmbH vorstellig. Die Spezialisten für Industrie-Stoßdämpfer und andere Bremselemente aus Langenfeld empfahlen unter Einbeziehung eines speziell entwickelten CAD-Berechnungsprogrammes, auf Strukturdämpfer des Typs TA28-12 aus der so genannten TUBUS-Serie zurückzugreifen. Den Namen verdanken die aus dem sehr widerstandsfähigen Stoff Co-Polyester Elastomer gefertigten Maschinenelemente ihrer rohrähnlichen Form. Sie entsprechen den Anforderungen in diesem speziellen Fall optimal mit einer Verzögerungskraft von 30 Nm/Hub und einer maximalen Hublänge von 12 mm. Für bis zu eine Million Lastwechsel ausgelegt, zeichnen sie sich bei der Arbeit durch geringe Eigenerwärmung des Materials aus. Ein Umstand, der sie auch prädestiniert für Einsatzbereiche mit extremen Temperaturverhältnissen von –40°C bis 90°C. Ihre Lebensdauer übersteigt die von allen anderen Feststoff-Dämpfungselementen um ein Vielfaches. So werden auch Stahlfedern, für viele Anwender noch ein Mittel der Wahl, um den fünffachen Zeitraum überlebt.

Im Gegensatz zu kostenintensiveren Sicherheits-Stoßdämpfern kommen Strukturdämpfer, wie im Fall der Brillenfräsmaschine, dann zum Einsatz, wenn kein punktgenaues Stoppen nötig ist. Als weiteres Plus für die Konstrukteure von Schüssler-Technik entpuppte sich das Minimum an Bauhöhe, mit denen die Strukturdämpfer von ACE auskommen. So wurden kurzerhand alle Linearachsen der Fräsmaschine mit den äußerst preisgünstigen Not-Stoppern bewehrt. Denn welche Konstruktionsvorteile bringen Platz sparende, weil integrierte Hightech-Motoren, wenn die hinzu gelieferten Sicherheitselemente großdimensioniert daherkommen?