Zur Illustration dieses eher theoretischen Themas soll ein Blick auf pneumatische Antriebe und die mit ihnen erzielbare Bremsleistung dienen: So groß die Vorteile pneumatischer Antriebe auch sind, so unmodern ist es, sie auch zu Verzögerungszwecken einzusetzen. Gerade im Vergleich zum Industrie-Stoßdämpfer fallen die Negativkriterien ins Gewicht: zu langsam, zu groß, zu schwer, zu teuer. Das führt in vielen Unternehmen dazu, dass man in Punkto Endlagendämpfung umdenkt. Geringen, einmaligen Investitionskosten bei der Anschaffung von Stoßdämpfern stehen immense Einsparungen von mehreren Tausend Euro auf Seiten der Betriebskosten gegenüber. Sie ergeben sich zum einen aus der Tatsache, dass sich dank Stoßdämpfern die Massen mit dem kleinstmöglichen Pneumatikzylinder bewegen lassen, wodurch die Verwendung kleinerer Ventile und kleinerer Wartungseinheiten möglich ist. Zum anderen wird Druckluft und der für deren Verteilung nötige Strom gespart.

Ein einfaches Rechenbeispiel

Bei der pneumatischen Endlagendämpfung werden ca. drei bis vier cm3 Luft benötigt, die man häufig auf bis zu 70 bar verdichtet. Mit den selbsteinstellenden Stoßdämpfern ist das nicht nötig, da diese die Bewegungen sicher und schnell beim Erreichen der Endlage abbremsen – mit dem zusätzlichen Vorteil einer deutlich geringeren Maschinenbelastung. Außerdem schließt man das Risiko aus, durch unnötigen Druckluft-Verbrauch, die Betriebskosten in die Höhe schnellen zu lassen. So entweichen z. B. durch ein einziges Loch von 5 mm Durchmesser pro Sek. 30 l Druckluft. Die Kosten für so ein Loch betragen übers Jahr gerechnet 15.000 Euro!

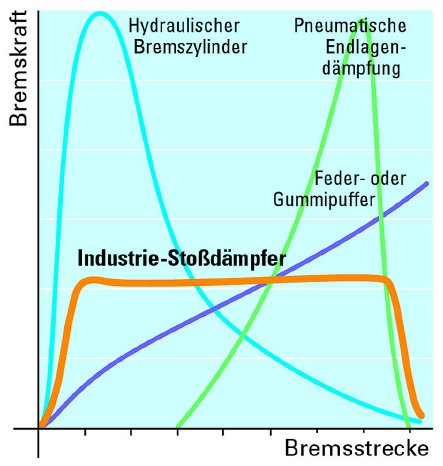

Wie die Grafik veranschaulicht, bauen Industrie-Stoßdämpfer von ACE im Gegensatz zum "Luftpuffer" der Pneumatik nicht erst am Hubende den größten Teil der Energie ab, sondern erledigen dies dank linearer Dämpfung mit konstanter Bremskraft optimal über die gesamte Strecke. Dabei nehmen sie die Masse stets weich auf und verzögern gleichmäßig über den ganzen Hub. Diese modernen Maschinenelemente bremsen die Bewegungen sicher und schnell beim Erreichen der Endlage ab, was sich in den Unternehmen, die diese kleinen Helfer einsetzen, direkt in höhere Geschwindigkeiten, gesparte Energie, reduzierte Kosten, kleinere Bauteile, einfachere Integration, geringere Maschinenbelastung und niedrigere Geräuschpegel ummünzen lässt. Gerade das Einsparen von Energie schlägt sich nicht nur betriebswirtschaftlich positiv nieder, sondern vermindert Emissionen und führt im besten Fall zu einer ökologischen Nachhaltigkeit der Betriebe. Ein nicht zu unterschätzender Aspekt im Zuge von Schlagwörtern wie Emissionshandel und globaler Erwärmung.

Hydraulische Bremsen für nachweisbare Optimierungen

Weil Industrie-Stoßdämpfer die Masse aus hoher Geschwindigkeit sicher und vor allem schnell dämpfen, lassen sich maximal mögliche Taktzahlen z.B. im Vergleich zur Verzögerung per Pneumatik um ca. 50% steigern. Stellt man gar Federn oder Gummipuffer im Test gegen die hydraulischen Bremsen, lassen sich noch höhere Taktzahlen erreichen. Zudem verringert sich der Geräuschpegel der Anlagen signifikant. Weniger Lärm ist nur ein Nebenaspekt von effektiveren Abbremsvorgängen, entscheidender ist für viele Konstrukteure eine deutliche Verlängerung der Lebensdauer der Maschinen.

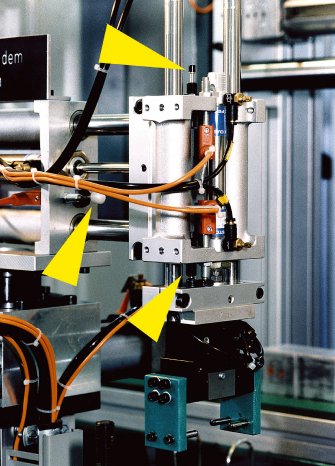

Ein Fall aus der Elektronikindustrie zeigt, dass sich nicht nur die Taktzeiten deutlich steigern lassen, wenn die Maschinen mittels Stoßdämpfern optimiert werden. Nachdem bei einem Kunden von ACE in der Fertigung von Leiterplatten die Pneumatikzylinder bei der Suche nach Schwachstellen als schwächstes Glied in der Kette aufgefallen waren, wurden testweise ebenfalls Klein-Stoßdämpfer der MC- und SC-Familien von ACE eingesetzt. Die Bestückungsgeschwindigkeit erfolgte darauf schneller, da eine deutlich kürzere Zeit für den zu durchfahrenden Hub anfiel. In der Folge wurde die vorher eingestellte pneumatische Endlagendämpfung unwirksam gemacht, weil sie durch den oben beschriebenen typischen Luftpuffer-Effekt zu viel Dämpfzeit kostete und die neu geforderte Taktzeit nicht erreichte. Als die Anlage mit Stoßdämpfern ausgerüstet war, ließ sich die Geschwindigkeit von 1 um fast das Doppelte auf 1,8 m/s steigern. Zusätzlich sank die Bremszeit von 0,3 auf 0,02 Sekunden! Betriebswirtschaftlich wirkte sich das so positiv aus, dass die Stückzahl um 31.500 Stück/p. a. stieg, während die Produktionskosten um ca. 31.000,- Euro/p. a. fielen. Dieses kleine Beispiel zeigt, dass mit Industrie-Stoßdämpfern Antriebe zu tunen und die Umwelt zu schonen ist. Zudem lassen sich gleichzeitig Gewinnmargen deutlich vergrößern und Arbeitsplätze geräuschärmer und effektiver ausstatten.

Stoßdämpfer: Bessere Bremsleistung auf ganzer Linie

Industrie-Stoßdämpfer sind einfach zu bedienende Maschinenelemente, die bewegte Massen in kürzester Zeit bei geringer Maschinenbelastung stoppen. Sie haben Druckfedern und Gummipuffer schon in vielen Industriebereichen abgelöst. Der Luftpuffer, der mittels Druckluft in Pneumatikzylindern für die pneumatische Endlagendämpfung sorgt, ist noch eine gern und häufig eingesetzte Technik. Wie man anhand der grünen Kurve von Bild 1 erkennt, ergibt sich bei dieser Dämpfungsmethode aufgrund der Kompressibilität der Luft eine steil ansteigende Kennlinie. Sie führt dazu, dass erst am Hubende der größte Teil der Energie abgebaut wird. Anders verhält es sich bei der linearen Dämpfung, wie sie zum Beispiel die Industrie-Stoßdämpfer von ACE gewährleisten. Hier wird die Masse, an der orangefarbenen Linie ersichtlich, mit konstanter Bremskraft über die gesamte Strecke optimal abgebremst. Die Stoßdämpfer nehmen die Masse dabei stets weich auf und verzögern gleichmäßig über den gesamten Hub. Es entsteht eine konstante lineare Kennlinie und damit die geringste Belastung für die Maschine.