Klein- und Industrie-Stoßdämpfer haben sich mittlerweile in vielen Produktionsbereichen gegenüber Gummipuffern, Federn, hydraulischen Bremszylindern oder Luftpuffern als beste Methode zur Absorption von kinetischer Energie durchgesetzt. Nur Stoßdämpfer verzögern bewegte Massen gleich bleibend linear über den gesamten Bremsweg ohne den typischen Rückstoßeffekt wie er z. B. bei Gummipuffern oder Druckfedern auftritt. Und nur Stoßdämpfer nehmen die Masse weich auf und verzögern sie gleichmäßig über den gesamten Hub statt wie hydraulische Bremszylinder mit hoher Bremskraft am Hubanfang oder Luftpuffer mit ihrer typischen hohen Bremskraft am Hubende. Die auf einzigartige Weise kontrollierbare und konstante Verzögerung des Aufprallobjektes mittels Stoßdämpfern führt zu vielen Anwendervorteilen, von denen leichte, preiswerte Konstruktionen, gesteigerte Betriebsgeschwindigkeiten, zuverlässige Produktionsumgebungen, hohe Maschinen-standzeiten, geringere Betriebskosten, verminderte Maschinenbelastung und reduzierter Betriebslärm nur die allerwichtigsten sind.

Gängigstes Funktionsprinzip von Stoßdämpfern

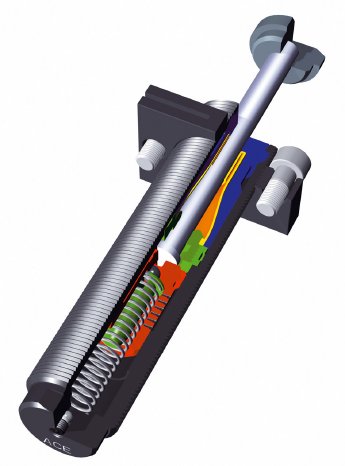

Wer die genannten, durch Stoßdämpfer erzielbaren Hauptvorteile in möglichst vielen Produktionsbereichen über lange Zeiträume aufrechterhalten will, muss äußerst präzise und ebenso robust gefertigte Klein- oder Industrie-Stoßdämpfer einsetzen. Hier ist es entscheidend zu wissen, dass es unterschiedliche Fertigungsprinzipien und Herstellungsmethoden gibt. Eine der gängigsten und millionenfach bewährten ist die des selbsteinstellenden, mit Spezialöl befüllten Industrie-Stoßdämpfers. Dieser weist als wartungsfreies, einbaufertiges hydraulisches Element in seinem Körperinneren eine stabile Kolbenstange sowie eine Vielzahl von Drosselöffnungen auf. Trifft das Aufprallobjekt auf den Stoßdämpfer, wird dessen Bewegung auf die Kolbenstange übertragen. Der Abbremsvorgang wird eingeleitet, indem die Kolbenstange in den Stoßdämpfer hinein schiebt und nach und nach das Hydrauliköl, das sich vor dem Kolben befindet, durch die Drosselöffnungen verdrängt. Dabei nimmt die Anzahl der wirksamen Drosselöffnungen proportional zum verfahrenen Hub ab, und die Einfahrgeschwindigkeit wird geringer. Der vor dem Kolben anstehende Staudruck führt zu einer Stützkraft, die entgegen der Bewegungsrichtung des abzubremsenden Objektes verläuft, so dass das Aufprallobjekt am Ende des Hubes zum Stillstand kommt. Diese Gegenkraft bleibt während des ganzen Dämpfungsvorganges annähernd gleich und sorgt für die konstante Verzögerung. Im Laufe dieses Prozesses wandelt der Stoßdämpfer die Aufprallenergie in Wärmeenergie um und gibt die entstehende Wärme über seinen Außenkörper an die Umwelt ab.

Patentierter Topfkolben für Sicherheitsplus

Da dabei im Stoßdämpferinneren ein hoher Druck entsteht, sind die Kombination aus Hydrauliköl und die zum Einsatz kommende Dichtungstechnik ebenso wichtig für Standfestigkeit und Betriebssicherheit wie der Aufbau des Stoßdämpferkörpers. Die ACE Stoßdämpfer GmbH verwendet z. B. einen Stoßdämpferkörper und eine darin eingelassene Hochdruckhülse aus hochfestem, legiertem Stahl. Der Körper ist massiv und topfförmig mit geschlossenem Boden aus dem vollen Material gefertigt. Die bei ACE zum Einsatz kommenden Hochdruckhülsen sind für Innendrucke bis 1.000 bar ausgelegt. ACE weist auf den Unterschied von Außenkörper und Druckhülse mit geschlossenem Boden im Vergleich zu minderwertigeren Lösungen aus Rohrmaterial mit Boden und Sicherungsring hin. Geschäftsführer Jürgen Roland spricht von einem Sicherheitskonzept: "Wir haben bei Plagiaten, die vornehmlich aus Fernost kommen, und selbst bei konventionellen Stoßdämpfern in unseren Vergleichstests festgestellt, dass deren Sicherungsring bricht oder deren Boden bei Überlastung einfach herausgesprengt wird. Bei unseren Dämpfern ist ein schlagartiger Ausfall der mechanischen Komponenten - selbst bei starker Überlastung - nahezu ausgeschlossen."

Rollmembran hält Dämpfer hermetisch dicht

Produktmanager Jörg Küchmann von ACE ergänzt: "Auf jeden Klein- oder Industrie-Stoßdämpfer wirkt die Energie des Aufprallobjektes unmittelbar ein. Das Öl im Dämpfer ist dabei für dessen Funktion so wichtig wie das Öl in einem Motor. Bei Ölverlust im Dämpfer kommt es zu einem Leerhub und damit zu einer Reduzierung der Energieaufnahme. Der Dämpfer kann durchschlagen. Da kommt der Dichtungstechnik natürlich auch eine entscheidende Bedeutung zu. Aber jedes Dichtungselement ist gleichzeitig auch ein Verschleißelement, was zur Undichtigkeit des hermetisch dichten Stoßdämpferkörpers führen kann. Dementsprechend gilt die Faustregel, je größer die Anzahl der Dichtungskomponenten, desto höher das Ausfallrisiko." Roland und Küchmann verweisen nicht ohne Stolz darauf, dass die ACE Stoßdämpfer GmbH aus Langenfeld als erster Hersteller seit genau 25 Jahren auf den serienmäßigen Einsatz einer Rollmembrane in Klein-Stoßdämpfern baut. Dabei erfüllt die Rollmembrane gleich vier Aufgaben: Sie ersetzt die Funktion des statischen O-Ringes, des dynamischen Nutringes, der Rückstellfeder und die Speicherfunktion eines Absorbers. Trotz hoher Anforderungen hat sich diese von ACE perfektionierte Dichtungsmethode über die Jahre bestens behauptet. Klein-Stoßdämpfer mit hermetisch dichter Rollmembrantechnik aus Langenfeld bieten höchste Standzeiten mit bis zu 25 Millionen Lastwechseln, was in etwa der vierfachen Lebensdauer herkömmlicher Stoßdämpfer entspricht. Durch die Rückführung der Kolbenstange über die Elastizität der Rollmembrane weisen sie zudem geringste Rückstellkräfte von 3 - 9 N auf, die besonders bei rückstellfreier Positionierung gefordert werden. Die jahrzehntelangen Erfahrungen bei ACE zunächst mit den Klein-Stoßdämpfern der SC-Familie und dann mit der weiter-entwickelten SC²-Serie zeigen, dass eine Dichtung als Rollmembrane wie z. B. im Typ SC²190 oder eine Stretchmembrane wie in den Typen SC25 sowie SC75 die höchsten Standzeiten und das geringste Ausfallrisiko bieten.

Noch kompaktere Bauform mit dynamischer Membrandichtung

Das Unternehmen aus dem Rheinland hat sich nicht nur als erster Hersteller profiliert, der die einzigartige Rollmembrantechnik für höchste Standzeiten von bis zu 25 Millionen Hüben perfektionierte. Im Jahr 2003 vollzog man den nächsten Entwicklungsschritt: Die Entwickler schafften es, die Gewindegrößen für den von ACE patentierten Topfkolben ein weiteres Mal zu verringern und eine dynamische Membrandichtung darin zu integrieren. Die in den Gewindegrößen M10 bis M14 verfügbaren Klein-Stoßdämpfer machen damit noch kleinere und leichtere Konstruktionen von Handhabungsgeräten, Linearzylindern, kolbenstangenlosen Zylindern und pneumatisch angetriebenen Schlitten möglich. Die kleineren von den 19 verschiedenen Modellen eignen sich durch den gesteigerten Leistungsgrad sogar für kompakteste Konstruktionen, da Techniker den direkten Einbau der Endlagendämpfung in Pneumatikzylinder bei einem Druck bis zu maximal 7 bar vornehmen können. Selbst Überlastungen halten sie durch den topfförmigen Stoßdämpferkorpus mit integriertem Hochdruckkolben sehr gut stand und sind durch die dynamische Dichtung äußerst verschleißarm. Die neuen Klein-Stoßdämpfer decken einen effektiven Massebereich von 1 - 1.550 kg ab und nehmen je nach Typ zwischen 10 und 31 Nm pro Hub auf. Während z. B. der neue SC75 mit M12-Gewinde ganze 16 Nm pro Hub wegsteckt, verkraftet der konven-tionellere MC75 genau 9 Nm pro Hub. Das ist gleichbedeutend mit einer gesteigerten Energieaufnahme um fast 80% im Vergleich zu den herkömmlichen Stoßdämpfern von ACE.

Airbag: Die nächste Dichtungs-Innovation im Stoßdämpferbau

Als ACE 1999 die vollkommen neue MAGNUM-Serie der mittleren Stoßdämpfer-Baugrößen mit Gewinden von M33 bis M64 vorstellte, präsentierte man eine weitere, grundlegend neue Dichtungstechnik. Denn wegen der größeren Hübe dieser Modelle ließ sich nicht die bewährte Membrantechnik der Klein-Stoßdämpfer einsetzen. So wurde für diese Neuprodukte ein innovativer Membranspeicher namens Airbag entwickelt, welcher zugleich als Speicherelement und statische Dichtung dient. Durch die höhere Speicherkapazität konnte der Kolbendurchmesser und somit die Energieaufnahme um 50% erhöht werden. Als dynamische Dichtung kommt ein verschleißfester Nutring in Kombination mit einem Abstreifer zum Einsatz.

2001 gelang es den Entwicklern von ACE auch bei größeren Klein-Stoßdämpfer-Typen die neue Airbag-Dichtungstechnik zu adaptieren. Mit den beiden Typen namens SC²300 und SC²650 reiften diese Produkte von Spezialdämpfern für hohe effektive Massen in Drehantrieben zu universell einsetzbaren Serientypen. Da die Ingenieure nun auch die im Dämpfungsprozess entstehende Öl-Dynamik bei höheren Geschwindigkeiten in den Griff bekommen hatten, eigneten sich die neuen SC²-Produkte auch optimal für lineare und schnellere Anwendungen. Konstrukteure, die viel Dämpfungsleistung auf wenig Raum unterbringen wollen, erkannten die Vorteile schnell und setzen seitdem zunehmend die Baugrößen M20x1,5 und M25x1,5 ein. Die Modelle decken einen effektiven Massebereich von 11 kg - 6.350 kg ab. Dabei liegt die Energieaufnahme pro Hub bei 70 bis 210 Nm und ist sogar um ca. 180% höher als bei herkömmlichen ACE Stoßdämpfern.