Eine standardisierte Kosten-Nutzen-Analyse und ein schneller Service zur Analyse des Fließverhaltens in Profilwerkzeugen ermöglichen Kunden der Firma AgfISS somit eine erhebliche Reduzierung der Zeit bis zum Serieneinsatz und die Einsparung von Kosten für Material, Personal und Anlagenkapazität.

Die Auslegung und die Abstimmung von Profilwerkzeugen für die Extrusion, besonders für Produkte mit unterschiedlichen Wandstärken, Metallinlets oder für anspruchsvolle Hohlkammerprofile, führen in der Praxis oft zu zeitaufwändigen Versuchen. Bevor die Serienproduktion stabil und störungsfrei erfolgen kann, entstehen dafür oft erhebliche Kosten in der Prototypen- und Vorserienphase. Steht kein Technikum zur Verfügung, so geht zusätzlich wertvolle Produktionskapazität für die Serienproduktion verloren.

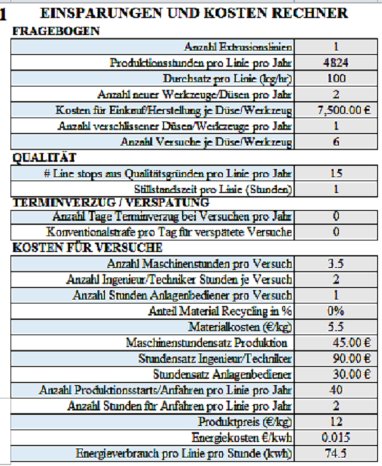

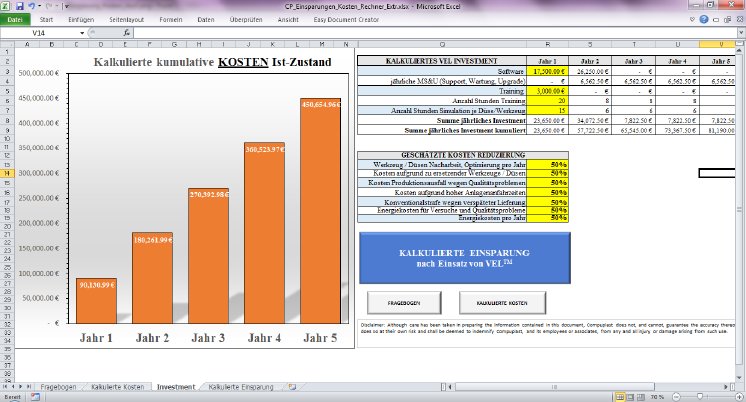

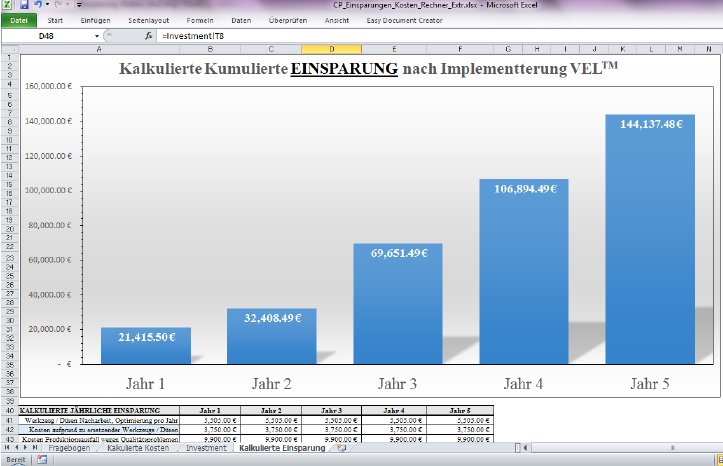

Das Screening dieser Kosten und der Vergleich mit denen für die Berechnung erfolgt auf Basis eines standardisierten Kalkulationsmodells. Dieses wird Kunden für das konkrete Projekt oder für die Bewertung der Investition in die Software inkl. Schulung ebenfalls zur Verfügung gestellt. Abhängig von der Anzahl Werkzeuge, die pro Jahr hergestellt und in Serienproduktion gebracht werden, und den Materialkosten sowie des Rezyklat-Anteils ergibt sich der ROI bereits nach wenigen Monaten, spätestens aber nach einem Jahr. Die Effekte der Energieeinsparung finden selbstverständlich auch Berücksichtigung.

Die notwendigen Vorbereitungen wie z.B. die Erstellung und Optimierung von FEM-Gitternetzen gehört zum Kunden-Service und wird durch speziell auf Extrusion getrimmte und automatische Gitternetzgeneratoren erledigt. Somit liegen die Analyseergebnisse bereits nach wenigen Tagen vor, denn die Berechnungsdauern sind im 2-stelligen Minutenbereich vergleichsweise kurz.

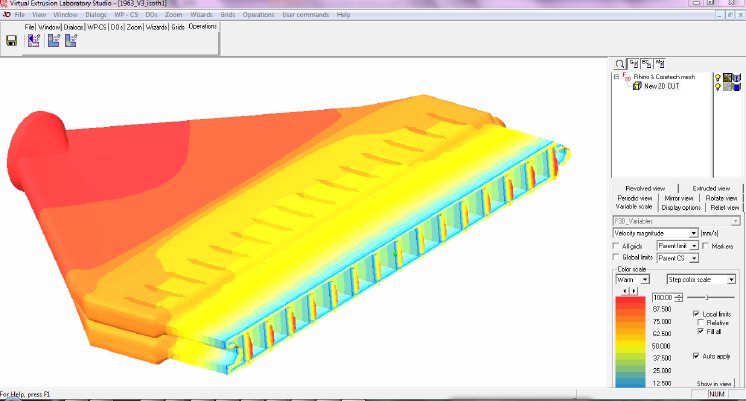

Die Analyse-Ergebnisse umfassen u.a. das Fließmuster, also den „virtuellen Abstich“ am Düsenaustritt als auch das Fließgeschwindigkeitsprofil an jeder beliebigen Stelle im Werkzeug. Druckverlauf und Temperaturverlauf geben weitere Auskunft über das Fließverhalten der Schmelze. Die entscheidenden Größen zur Bewertung des Prozessverhaltens sind die Wandschubspannungen und Schergeschwindigkeiten, die ebenfalls selbstverständlich visualisiert aber auch in numerischer Form (z.B. in Excel Tabellen oder x,y-Grafiken) bereitstehen. Die Verfolgung von Fließpartikeln anhand ihrer individuellen Fließlinien durch das Werkzeug gibt klare Auskunft darüber wie das Material vom Adapter bis zum Austritt fließt und wo Fließmaxima und –minima zu erwarten wären.

Nach der Analyse folgt die Optimierung durch Anpassung der Kanalformen, der Kanallängen und Querschnittsflächen, die die Schmelze durchfließen muss. Die Berücksichtigung von Kanalseparatoren gehört ebenso zum Funktionsumfang wie das Wandgleiten oder die Werkzeugtemperierung. Somit lässt sich innerhalb von meist 2 bis 3 Iterations-Schritten ein Werkzeugdesign ermitteln, dass sowohl zu stabilem Produktionsverhalten bei Chargenschwankungen oder Anlagenwechsel aber auch bei unterschiedlichen Extrusionsgeschwindigkeiten führt.

Diese Vorgehensweise ermöglicht den Serieneinsatz nach ca. zwei bis drei Wochen unter der Voraussetzung, dass natürlich immer noch notwendige Versuche zur Bemusterung und Kundenfreigabe durchgeführt werden müssen.

Für durchschnittlich komplexe bis komplexe Profile reduziert sich die Anzahl der Versuche deutlich um oft mehr als 50%. Hersteller von coextrudierten EPDM-Profilen, wie sie beispielsweise als Dichtprofile in der Automobilindustrie eingesetzt werden, benötigen nicht selten 8..12 Abstimmungs- und Optimierungsschleifen. Durch Einsatz des COMPUPLAST® Virtual Extrusion Laboratory™ konnte die Firma Saargummi diese z.B. auf 2..3 reduzieren und Kosten je Werkzeug im 5-stelligen Euro Bereich je Sachnummer einsparen.