Bereits seit 1965 beschäftigt sich die Eigentümer geführte Karl Rejlek GmbH mit der Verarbeitung von Metall, seit 1970 mit der Kunststoffverarbeitung. Heute entwickeln und produzieren die rund 2.000 Mitarbeiter der Rejlek Gruppe an sechs Standorten Einzelkomponenten und Baugruppen aus Kunststoff- und Metall in Verbindung mit Elektronik und Design. Hauptsächlich für Unternehmen aus den europäischen Schlüsselindustrien Automobil- und Automobilzulieferindustrie, Konsumgüterindustrie, Medizintechnik und der Maschinen- und Anlagenbauindustrie und erzielen dabei einen Umsatz von rund 70 Mio. Euro.

Spezialisiert auf Automotive und Telekommunikationstechnologie sowie Maschinenbau erwirtschaften alleine am Headquarter in Wien 200 Mitarbeiter rund 27 Mio. Euro Umsatz. Im Bereich der Automotivindustrie ist Rejlek Tier-2/3-Lieferant für kleine, innovative Elektronikkomponenten zum Großteil für deutsche Automobilhersteller und stellt vor allem Spritzguss- und Stanzteile sowie Verbindungen (Anm. umspritzte Metallteile) her. "Die Kombination Werkzeugbau und Serienproduktion und die daraus entwickelte Lösungskompetenz machen uns weltweit zu einem angesehenen Partner" betont Geschäftsführer Dr. Mag. Ing. Robert Rejlek.

Höchste Qualität und Produktivität

"Bei all unseren Prozessen nehmen die Prinzipien von Qualität und Produktivität bei der Umsetzung unserer oft sehr spezifischen Kundenanforderungen höchste Priorität ein. So ist es uns gelungen, eine kontinuierlich wachsende Anzahl von Unternehmen mit unseren Leistungen zu begeistern" begründet er den Geschäftserfolg.

Eine Kernkompetenz von Rejlek stellt, wie schon erwähnt, die Entwicklung und Fertigung von Spritzgussformen und Stanzwerkzeugen, aber auch die Herstellung komplexer Maschinenbauteile, dar. Für deren Produktion kommen ausschließlich die neuesten Fertigungstechnologien und Softwarelösungen zum Einsatz "Unser moderner Maschinenpark und unsere hochqualifizierten Konstrukteure und Werkzeugmacher sind die Säulen der Unternehmenserfolges", so der Geschäftsführer weiter.

Auf über 100 Spritzguss- und 50 Stanzmaschinen werden die Komponenten auf

Kundenwunsch auch gefertigt. Dabei wird die Prozessqualität sowohl von Online-Videoüberwachungssystemen, als auch durch den Einsatz modernster Messtechnik - wie 3D-Meßmaschinen oder Lasermessmittel - sichergestellt.

Erodieren mit langer Tradition

Bereits seit Ende der 70er setzt man im Werkzeugbau für höchste Genauigkeiten auf die Erodiertechnik. "Wir waren eines der ersten Unternehmen, die mit dieser damals bahnbrechenden Technologie des Drahtschneidens mit dem Schweizer Unternehmen Agie gestartet haben. Im Bereich der Senkerosion arbeiteten wir mit Charmilles zusammen", erinnert sich Robert Rejlek. Mit den beiden Unternehmen, die heute GF Machining Solutions heißen, verbindet die Wiener daher bereits eine lange Zusammenarbeit.

Auch bei einer im Jahr 2012 anstehenden Ersatzinvestition für eine größere Drahtschneidmaschine setzte man wieder auf die Zusammenarbeit mit dem Schweizer Konzern. "Technologisch wollen wir immer in das beste und modernste Fertigungsmittel investieren - falls es auch im Preis-Leistungs-Verhältnis unseren Vorstellungen entspricht", bringt Robert Rejlek die Entscheidungskriterien auf den Punkt.

Und Ing. Friedrich Scharinger, Vertriebsingenieur bei GF Machining Solutions, ergänzt: "Bereits im Jahr 2011 haben wir mit unserer AC Vertex 3 mit herausragenden technologischen Argumenten punkten können. Auch bei diesem konkreten Projekt konnte sich die Drahterodiermaschine AC Progress VP4 aufgrund des ausgezeichneten Preis-Leistungs-Verhältnisses durchsetzen".

Maximale Positioniergenauigkeit beim Schneiden

Wie eingangs bereits erwähnt, setzt Rejlek auf höchste Qualität, um auch den ständig steigenden Anforderungen der internationalen Kunden zu genügen. Da ist höchste Präzision in der Fertigung Bedingung.

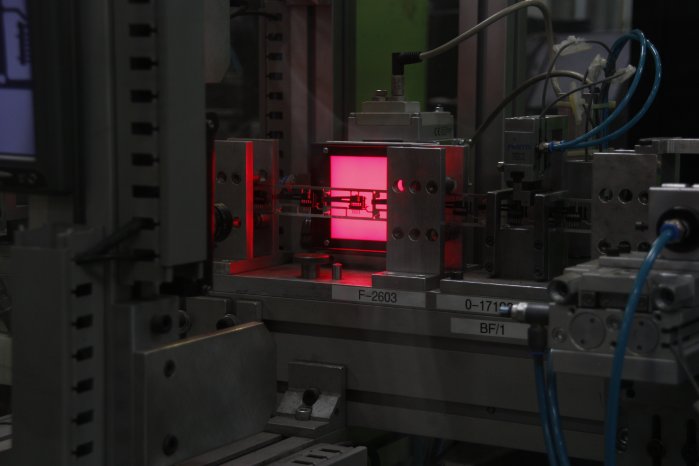

Und die AC Progress VP4 bietet das für Bauteile mit einer maximalen Abmessung von 1.300 x 1.000 x 510 mm (B x T x H) bzw. 3.000 kg max. Werkstückgewicht bei Verfahrwegen von 800 x 550 x 525 mm (X/Y/Z). Der hohe Präzisionsgrad wird durch eine hohe Maschinensteifigkeit, mit Drehgebern und Glasmaßstäben, kombiniert arbeitenden Messsysteme sowie durch eine hochgenaue Steuereinheit erreicht. "Die Anlage sorgt deshalb für maximale Positioniergenauigkeit, die zum Fertigen von Feinschneid- und Folgeschnittwerkzeugen sowie bei Mehrfachaufspannungen erforderlich ist", betont Ing. Fritz Scharinger.

Die Drahterodiermaschine ist mit einem fixen Tisch und bewegliche Schlitten in den Achsen X, Y, U und V sowie mit Armen für die Drahtführungen konzipiert. Die Achsen sind aufgrund ihrer großen Verfahrwege nach dem Prinzip einer möglichst hohen Positioniergenauigkeit angeordnet. Die gesamte Arbeitszone kann für Detailbearbeitungen an großen Werkstücken oder Mehrfachaufspannungen genutzt werden.

Darüber hinaus bietet die AC Progress VP4 die Möglichkeit zwei verschiedene Drähte mit einem einzigen Drahtsystem vorteilhaft zu nutzen. "Nach Ausführung des Vollschnitts wechselt der Anwender einfach die Spule aus, um Draht eines anderen Durchmessers oder einer anderen Qualität zu benutzen. Ein Spulenwechsel dauert lediglich ein paar Minuten. Drahtkosten können damit gesenkt und Schneidraten erhöht werden", zeigt der Vertriebsingenieur einen weiteren Mehrwert auf.

Perfekt gleichmäßige Oberflächen

Neben einer hohen Genauigkeit sind für Rejlek auch perfekte Oberflächen ein Muss. Auch hier kann die AC Progress VP4 überzeugen, wie Ing. Scharinger erklärt: "Mit der neuesten Generatortechnologie von GF Machining Solutions wird eine Steigerung des Formfaktors der Impulse und Kürzung der Impulsdauer erreicht. Damit erhöht sich die Erodierleistung und dank leistungsfähigerer Elektronik kann der Erosionsprozess effizient gesteuert werden.

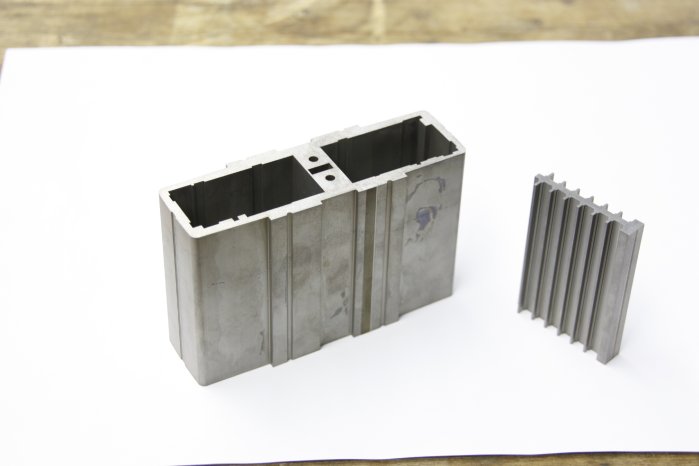

Spritzguss-, Druckguss- und Extrudierwerkzeuge haben als gemeinsames Merkmal Formeinsätze mit feinsten Oberflächen im unteren Rauheitsbereich. Mit dem Modul Smoothsurf wird laut GF Machining Solutions genau diese Oberflächengüte durch hohe Gleichmäßigkeit und Homogenität erreicht. "Bei unseren Bauteilen erreichen wir Oberflächenqualitäten von Ra = 0,2 µm", bestätigt Klaus Jagersberger, Stellvertretender Abteilungsleiter im Erodieren bei Rejlek, diese Aussage.

Mikron HSM 600U LP: Investition in 5-Achs-Fräsen

Auch die Fertigung von Maschinenbauteilen ist für das Unternehmen ein stetig wachsender Bereich. Daher ist es für Robert Rejlek nötig, auch hier in neue, innovative Technologie zu investieren: "5-Achs-Fräsen mit schnellen Wechselzeiten ist für uns ein wichtiges Thema. Und die Mikron HSM 600U LP bietet für beide Bereiche einen sehr guten Mix".

Aufgrund des laut Rejlek ausgezeichneten Preis-Leistungs-Verhältnisses entschied man sich daher auch im Fräsen für eine erneute Zusammenarbeit mit GF Machining Solutions. "Wir kannten die Mikron aus der Vergangenheit schon sehr gut und waren mit Technologie, Laufzeit und Verfügbarkeit sehr zufrieden. Auch bei der neuen HSM 600U LP sieht man den Vorsprung und das bestätigt unsere Philosophie, ständig in neue Technologien zu investieren", ist der Geschäftsführer und Eigentümer überzeugt.

Das vertikale Hochgeschwindigkeitsbearbeitungszentrum wurde speziell für den Werkzeug- und Formenbau sowie die Mittel- und Kleinserienproduktion qualitativ hochwertiger Teile entwickelt. Rejlek setzt die Mikron HSM 600U LP ausschließlich für die Herstellung von hochgenauen Maschinenteilen ein. "Die Serie Mikron HSM LP (LP = Linear Performance) wurde von uns für höchste Präzision und Oberflächenqualität konzipiert. Bei den erforderlichen Konstruktionsmaßnahmen stehen das Maschinenbett, die Temperaturstabilisierung, die Achsenantriebe, die Bewegungssteuerung sowie die Werkzeugvermessung im Vordergrund", erklärt Ing. Friedrich Scharinger und ergänzt: "Hervorragende Ergonomie und Benutzerfreundlichkeit durch Zugang zum Werkstück von drei Seiten, ausgezeichnete Sicht in den Arbeitsbereich (Anm.: unter anderem durch ein zusätzliches Seitenfenster) und einfache Kranbeladung machen die Mikron HSM 600U LP auch für den Maschinenbediener zu einem produktiven Fertigungsmittel."

Zusammenarbeit ohne Kompromisse

Neben all den technologischen Merkmalen ist für Rejlek aber auch eine vertrauensvolle und verlässliche Partnerschaft ein wichtiges Kriterium. Aufgrund der langjährigen Zusammenarbeit der beiden Unternehmen kennt man die richtigen Ansprechpartner. "Bei uns sind die Anlaufstellen für Kundenanfragen klar definiert und wir können daher sehr schnell auf Wünsche und Anregungen reagieren bzw. Serviceeinsätze koordinieren", ist Ing. Friedrich Scharinger überzeugt.

"Nicht zuletzt aufgrund unseres anspruchsvollen Kundenklientels sind wir ständig auf der Suche nach neuen, innovativen Technologien. Mit GF Machining Solutions haben wir einen verlässlichen Partner gefunden, der uns dabei unterstützt", fasst Robert Rejlek zum Abschluss zusammen.

Statement1: (GF-Rejlek 2)

Mit GF Machining Solutions fühlen wir uns sowohl im Erodieren als auch im Fräsen technologisch bestens betreut.

Dr. Mag. Ing. Robert Rejlek, Geschäftsführer der Rejlek Gruppe

Statement2: (GF-Rejlek 10)

Die Ausrichtung von GF Machining Solutions in neue Technologien und Innovationen bietet unseren Kunden die Sicherheit im internationalen Wettbewerb bestehen zu können.

Ing. Friedrich Scharinger, Vertriebsingenieur GF Machining Solutions.