"Wir haben bei unseren Fertigungsprozessen genormte Prozessschritte, um im Rahmen des Qualitätsmanagements und im Sinne höchster Reproduziergenauigkeit immer zum besten Ergebnis zu kommen. Aber die sind nicht in Stein gemeißelt", betont Alexander Leicht, einer der Geschäftsführer beim High Tech Stanzunternehmen Leicht + Müller und unter anderem für Controlling verantwortlich. "Wenn beim Nach- oder Neukalkulieren ein anderer Prozess besser ist als der genormte, dann können sich die Festlegungen schon mal ändern", so Leicht. Auch neue, verbesserte Maschinen können einen Verfahrenswechsel bedingen. Marco Müller, ebenfalls Geschäftsführer, lobt die Frästechnik: "Mit den neuen Mikron HSC Fräsmaschinen von GF Machining Solutions lassen sich manche Teile für unsere Präzisionswerkzeuge in mindestens gleicher Qualität, aber wesentlich schneller und kostengünstiger herstellen als mit dem Senkerodieren."

Keine Frästextur erkennbar

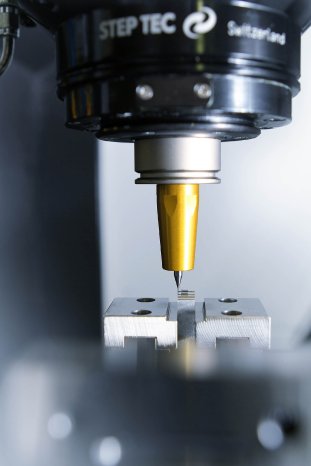

So steht seit 2013 mit einer Mikron HSM 400 LP eine Highspeed-Fräsmaschine der neuesten Generation als drittes Fräszentrum von GF Machining Solutions in Remchingen. Das begeistert auch den Leiter der Fräsabteilung, Matthias Fuchs. "Es ist unglaublich, welche Oberflächenqualität wir mit dem Fräsen hinbekommen." Mit teilweise diamantbeschichteten Fräswerkzeugen von unvorstellbar kleinem 0,1 mm Durchmesser werden mit bis zu 42.000 U/min Konturen in Stempel für die Hochleistungswerkzeuge gefräst. Mit derart hergestellten Prägeelementen aus Hartmetall werden dann beispielsweise bei Pins mit flexibler Einpresszone, Radien angeprägt, die für das Bestücken in Leiterplattenbohrungen notwendig sind. "Wenn man sich die Dimensionen vor Augen führt, in denen wir da arbeiten, dann bekommt man eine Vorstellung von den Präzisionsanforderungen", bemerkt Müller.

Die Mikron Maschine war sehr schnell erste Wahl in Remchingen, schließlich ist GF Machining Solutions ja kein Unbekannter im Haus. "Die Geschäftsbeziehung besteht nun seit fast 30 Jahren", erzählt Alfred Lirsch, Verkaufsingenieur von GF Machining Solutions. Die Mikron HSM 400 LP ist als dreiachsiges vertikales Hochgeschwindigkeitsbearbeitungszentrum ausgelegt auf höchste Präzision und Oberflächenqualität. Dafür sorgt vor allem auch der lineare Direktantrieb (LP = Linear Performance), der die Achsen und schnell und hochpräzise an die gewünschten Positionen bringt. Damit dies auch bei hohen Achsvorschüben über längere Zeiträume und der damit verbundenen Wärmeentwicklung so bleibt, verfügt die Mikron HSM LP Reihe über ein ausgeklügeltes Kühlmanagement. So ist jede Linearachse mit eigenem Kreislauf flüssigkeitsgekühlt. Das sorgt dafür, dass die Wärme konsequent aus der Maschine abgeführt und nicht weiter verteilt wird. "Die Summe all der Maßnahmen führt zu einer geometrischen Stabilität, die eine extrem hohe Wiederholgenauigkeit der Bewegungsführung sicherstellt", betont Lirsch. Darüber hinaus sorgt die monolithische Konstruktion der Maschine zusammen mit dem Maschinensockel aus Mineralguss und der stabilen Portalkonstruktion für eine hervorragende Dämpfung. Das wirkt sich positiv auf die Oberflächenqualität aus. "Man erkennt praktisch keine Frästextur auf den Werkstücken", bestätigt Fuchs.

Präzision und Wirtschaftlichkeit vereint

Beim Erodieren geht es allerdings keineswegs weniger professionell zu und es entstehen hier genauso Teile für Präzisions-Stanzwerkzeuge der absoluten Spitzenklasse. Seniorchef Klaus Müller bringt es auf den Punkt: "Hier in der Region um Pforzheim befindet sich die Champions League der Stanztechnik, und wir spielen vorne mit." Insgesamt neun Draht- und Senkerodiermaschinen stehen auf engstem Raum und arbeiten im Zweischichtbetrieb zuverlässig ihre Aufträge ab. Auf der neuesten AgieCharmilles Drahterodiermaschine von GF Machining Solutions, einer CUT 1000, die seit Februar 2014 im Betrieb steht, ist Schneiddraht mit nur 0,05 mm Durchmesser aufgelegt. Im Wechsel mit einer Rolle 0,15 mm starkem Draht, schlichtet er engste Radien und feinste Schlitze in Stempel und Matrizen aus Hartmetall. "Was mit dieser Maschine und dem dünnen Draht heute möglich ist, bedurfte früher auf anderen Maschinen viel mehr Zeit und manchmal sehr trickreicher Prozessschritte", erzählt Gerd Renninger, Leiter der Erodierabteilung.

Und die Ergebnisse entstehen auf höchst wirtschaftliche Art und Weise, vor allem durch die 2-Draht-Technologie, die möglichen Schneidgeschwindigkeiten oder die Einfädeltechnik, die Mikrodrähte vollautomatisch in kleinste Löcher einfädelt. Das AWC Drahtsystem erhöht die Produktivität erheblich. Damit kombiniert der Anwender die Verwendung von Draht mit größerem Durchmesser oder Hochleistungsdraht beim Hauptschnitt, mit dem Einsatz von Drähten mit geringerem Durchmesser für kleine Innenradien oder kostengünstigeren Drähten beim Schlichtschnitt. Der Drahtwechsel erfolgt vollautomatisch und wird durch patentierte Sensoren überwacht. Diese einzigartige Technologie sorgt für spürbar höhere durchschnittliche Schneidgeschwindigkeiten.

Auf 1 µm genau positionierbar

An den Werkstücken ist die Qualität der Oberflächen so gut, dass Nachbearbeitungszeiten drastisch sinken oder sogar ganz entfallen können. "Wir erreichen auf der CUT 1000 eine Oberflächengüte mit einem mittleren Rauwert von Ra 0,1, in manchen Fällen sogar 0,05. Das ist schon sehr gut", urteilt Renninger. Die Voraussetzungen für diese außerordentliche Präzision schaffen die Maschinenentwickler von GF Machining Solutions durch eine Vielzahl von zum Teil einzigartigen und innovativen technischen Lösungen. In dem patentierten Monoblock-Rahmen der AgieCharmilles CUT 1000 sind die Hauptachsen mechanisch getrennt angeordnet. Ihre Position wird durch ein zweifaches Messsystem jederzeit an allen Achsen ermittelt und überwacht. Genauso konsequent ist die Wärmequelle vom EDM-Bereich getrennt.

Die Maschine schafft Positioniergenauigkeiten von 1 μm über den gesamten Verfahrbereich. Mit dem kleinstmöglichen Drahtdurchmesser von 20 μm lassen sich Schlitze von 22 μm und Innenradien von 11 μm wiederholgenau fertigen. Dabei lassen sich die Ergeb-nisse dieser Mikroerosionsprozesse exakt planen und vorhersagen.

Miniaturisierung fordert absolute Fertigungspräzision

"Die Herstellung sehr kleiner Bauteile hat für unsere Kunden in der Automobilelektrik, der Elektro- und Elektronikindustrie, der Telekommunikation, der Haustechnik und in weiteren Branchen hohe Priorität", betont Marco Müller. Die Mikrokomponenten bedingen engste Fertigungstoleranzen und fordern zum Teil unvorstellbar genaue Produktion. "Eine möglichst hohe Genauigkeit der Konturen, minimale Oberflächenrauheiten und eine größtmögliche Wiederholbarkeit sind bei der Herstellung hochpräziser Stempelwerkzeuge und winzigster Bauteile ein absolutes Muss", so Müller weiter. Und Alexander Leicht ergänzt: "Da ist es für uns natürlich höchst komfortabel, wenn wir bei den Verfahren zwischen Fräsen und Erodieren unter wirtschaftlichen Aspekten wählen können, ohne Abstriche am Ergebnis machen zu müssen." Den Stanzexperten kommt dabei nicht nur die fast 30 Jahre lange Zusammenarbeit mit GF Machining Solutions zugute, sondern auch die Tatsache, dass der Maschinenhersteller mit AgieCharmilles und Mikron für beide Verfahren Hochleistungsmaschinen für präziseste Ergebnisse herstellt. Leicht abschließend: "Mit Herrn Lirsch sind wir immer gut beraten, denn er kann uns interessenfrei für beide Verfahren beste Maschinentechnologie anbieten." So ist Präzision bei Leicht + Müller keine Frage der Ehre, sondern der Wahl des richtigen Produktionsmittels.

Leicht + Müller Stanztechnik GmbH & Co. KG

Auf vier Säulen zur Präzisionstechnik

Die 1985 gegründete Leicht + Müller Stanztechnik hat sich mit dem Bau von Hochleistungs-Stanzwerkzeugen und der Produktion von hochpräzisen Stanzteilen einen Namen gemacht. Darüber hinaus werden mittels flexiblen NC-Fertigungs-und Montagesystemen durch Zuführen und Bestücken von Kunststoffteilen einbaufertig montierte Baugruppen hergestellt. Die Schwestergesellschaft Leicht + Müller Syscotec ergänzt mit Kunststoffspritzgießen und Montagelinien mit eigenem Anlagenbau die Fertigungstechnologien. Im Kunststoff-Metall-Verbund werden so hybride Bauteile und komplexe Komponenten mit vollautomatisierten Prozessen produziert. Rund 110 bestens qualifizierte Mitarbeiter und ein moderner Maschinenpark sorgen dafür, dass bei Leicht + Müller in den vier Geschäftsbereichen Präzisionstechnik von hervorragender Qualität entsteht.