Für die Produktionsstandorte heißt das, sich zu entscheiden: Standorte a) fokussiert auf Elektrofahrzeuge oder b) fokussiert auf einen Mix der aktuell relevanten Antriebstechnologien. Das hat dann auch Einfluss auf die bisher ausschließlich auf Verbrenner-Technologien ausgerichteten Komponentenwerke.

Das Beherrschen von Mix-Strategien am Standort für die Produktion und die Logistik hat den Vorteil, dass Mix-Änderungen in der Nachfrage über die notwendigen Produktionsstandorte besser beherrscht werden. Hinzu kommt die Beherrschung des gesamten Transformationsprozesses hinsichtlich Nachhaltigkeit, Elektromobilität, Digitalisierung und Automatisierung.

Was das für die Transformation bestehender Komponentenwerke im Versorgungsnetz zu den Nachfrage-Standorten und die Lieferketten bedeutet, wird sehr deutlich am 26. Oktober im Beitrag von BMW.

BMW - Führungskraft aus dem Bereich Logistik, Landshut

Aufbau einer ganzheitlichen Logistikstrategie – Zielbild und Umsetzung für

ein effizientes Flächenkonzept, neue Prozesse, Automatisierung und Prozessinnovation.

Wie richtet sich eine Logistik oder besser noch das gesamte Supply-Chain-Management neu aus, um den Anforderungen stark schwankender Bedarfe bis in die Rohstoff-Komponenten hinein gerecht zu werden?

BMW gilt als Vorreiter, wenn es darum geht, auch in den Zulieferwerken hoch-effiziente Prozesse neu an die veränderten Produkte, eigenen Komponenten und Erwartungen der Fahrzeugwerke anzupassen. Fabrikprozesse und Versorgungsprozesse werden so neu aufgestellt und mit den Auslieferungsprozessen in Einklang gebracht.

Zwei Herausforderungen bestimmen dabei die grundsätzlichen Stoßrichtungen für eine nachhaltige, sichere und kostenoptimierte Logistik intern und extern.

- Nutzung und Integration bisheriger Standards bei der Strategieentwicklung – für erwartete und damit planbare Veränderung in den Produkten, Prozessen und Steuerungsmöglichkeiten. Hierbei werden auch beherrschbare Digitalisierungsstandards eine immer wichtigere Rolle spielen.

- Automatisierung, Autonomisierung und Innovationen der Logistikprozesse – es zeichnet sich immer mehr ab, dass es auch mit eigenen IT- und KI-Strategien, einzelne und gesamtheitlich zu organisierende Versorgungs-, Planungs- und Steuerungsprozesse innovativer, autonomer zu gestalten und zu automatisieren.

So werden neue „Öko-Systeme“ geschaffen, die Ausfallzeiten reduzieren und die Leistungsfähigkeit des Systems massiv steigern.

Das bedeutet neben einer signifikanten Reduzierung des manuellen Ver- und Entsorgungs-Aufwandes auch eine immer besser aufeinander abgestimmte Steuerung der Prozesse – Synchronisierung wird zum Muss.

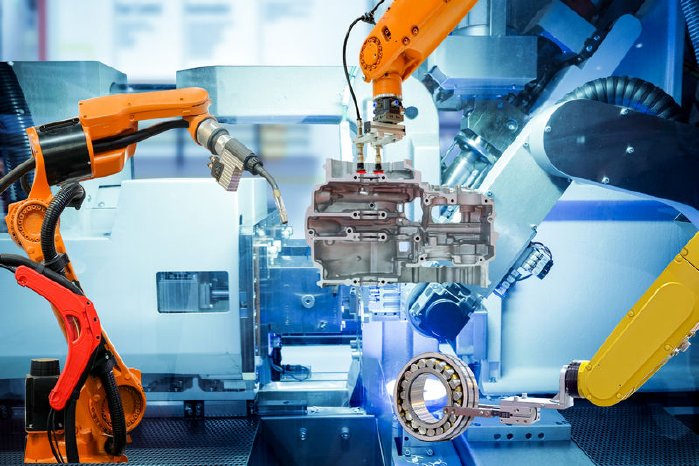

Darüber hinaus werden einzelne Logistikprozesse immer mehr mit adaptierbaren Robotern automatisierbar. Nicht zuletzt geht es dabei im „Digitalisierungsschritt 3“ nicht nur darum, die Steuerung der einzelnen Prozesse digital abzubilden, sondern für die Planung und permanente Optimierung der Fabrik und Logistik geeignete Tools zu nutzen. Und das kann gehen bis 3D-Twin für die Fabrik und die gesamte Logistik.

Das Gesamtmotto des diesjährigen Herbstkongresses am 26./27. Oktober:

Automotive Prozesse & IT 2022 - Die Transformation für mehr Effizienz, Autonomisierung, Geschwindigkeit und Nachhaltigkeit - Bausteine für die Strategieentwicklung, Planung und Umsetzung in der Fabrik und Supply Chain

Mit den Unternehmen/Institutionen abat+, BMW, Bosch, Bosch Rexroth, GfPM, Hager, HFT Stuttgart, Hörmann Automotive, Hager Group, htw saar, infineon, Institut für Produktions- und Logistiksysteme, NGK, PwC/Strategy&, REHAU Automotive, Rhenus Automotive, Schaeffler Technologies, SEAT:CODE, SVOLT, Volkswagen, Yanfeng, ZF Friedrichshafen (SB) und einer gezielten Auswahl innovativer Aussteller.

Wir können davon ausgehen, dass am 26./27. Oktober auch neue Antworten gegeben werden, in welcher Richtung und mit welchen Strategien, Konzepten und Lösungen sich die Automobil- und Zulieferindustrie in der neuen Produktwelt, in der Supply-Chain und den Kunden-/Lieferantennetzwerken weiterentwickeln wird.

Hierzu gehören auch Strategien und Konzepte, die Antworten auf folgende Fragen geben:

- Wie richten sich Komponentenwerke bei den OEM strategisch und operativ auf diese neue Welt von Anforderungen aus und was bedeutet das für die Unterlieferanten?

- Welche Konzepte sind mit welchem Reifegrad bereits jetzt nachhaltig und effizient umsetzbar, wenn es um den Anspruch einer „Autonomen Logistik“ geht?

- Welche Einzelmethoden sind aktuell und wie integriert, wenn es darum geht über den gesamten Prozess eine optimierte Gesamtprozessplanung zu etablieren?

- Wie sieht eine automatisierte Planung/Steuerung im gesamten Liefernetz aus?

- Zielbild der Methoden, Flächen, Digitalisierung für eine durchgängige Transformation in einer Welt vernetzter Komponentenwerke?

- Wie muss die Planung und Steuerung für eine ganzheitlich aufgebaute Batterielogistik im internen und externen Liefernetz aussehen?

- In welche Zukunft entwickelt sich die Batterietechnologie?

- Welche Methoden helfen Chip-Shortages in Zukunft abzumildern oder zu vermeiden?

- Wie sehen resiliente Lieferketten aus und wohin entwickelt sich aktuell die gesamte Automobilindustrie in immer mehr global abhängigen Lieferketten?

- Was können wir von anderen Branchen lernen, wenn es um mehr Digitalisierung und Automatisierung bei der Transformation geht und was geht noch nicht?

Vertieft wird der Erfahrungsaustausch mit den Teilnehmern, Referenten, Moderatoren und ausgewählten Ausstellern/Innovationstreibern auch nach den Vorträgen zusätzlich in digitalen „Innovation-Pitches“ sowie in den getrennt mit den Ausstellern und den Interessenten vereinbarten Digital-Räumen.

Die Gesamtveranstaltung umfasst:

- Vorträge des Automobilkongresses am 26./27. Oktober 2022,

- Netzwerkveranstaltung am Abend des 26. Oktober,

- Diskussion mit hierfür ausgewählten Ausstellern am 26./27. Oktober

- 4 „Benchmarking-Live-Besuchen“ alternativ bei

- Bosch in Homburg

- Hager in Blieskastel

- Schaeffler in Homburg

- ZF Friedrichshafen in Saarbrücken

- „A - Batterieproduktion und Logistik“

- „B - Grüne Transformation meistern“