1. Mikroschweißen: ALPHA LASER hat hierfür ein Lasersystem realisiert, das durch Aufbau, spezielle Optiken und optimierte Gasabdeckung speziell für das Mikroschweißen von feinsten Thermoelementen in Mantelrohren von 0,15 bis 15 mm konzipiert ist.

2. Rohrschneiden: Das Laserschneidegerät verfügt über eine spezielle automatische Zuführung und Haltevorrichtung für die oft meterlangen Rohlinge, von denen die Mantelrohre in der jeweils benötigten Länge abgetrennt werden.

3. Rohrritzen: Das Ritzen der Mantelrohre legt die Anschlussstelle in den Mantelelementen frei - im Prinzip ganz ähnlich wie eine Abisolierzange, allerdings an einem Edelstahlrohr und um ein Vielfaches präziser. Die freigelegten Kontaktdrähte können anschließend an die entsprechenden Anschlussleitungen angeschweißt werden - ebenfalls mittels Laser (z.B. VL-50 oder AL-50).

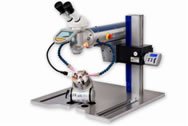

4. Mantel- und Stirnflächenschweißung: Ein geschlossenes System kombiniert die Arbeitsschritte Kontaktschweißen, sowie Mantel- und Stirnflächenschweißen. Eine speziell entwickelte Halte- und Drehvorrichtung bringt dabei die Werkstücke horizontal und vertikal in die jeweils optimale Handling-Position. Zunächst werden die Sensoren mit den Kontakten im Rohr verschweißt. Die Mantelschweißung, also das Überstülpen und Anschweißen eines weiteren Röhrchens, erfolgt in zwei Schritten: eine Punktschweißung sorgt für die erste Fixierung, danach folgt eine Rundschweißung um die Drehachse. Der Prozess erfolgt in einem Arbeitsschritt und CNC gesteuert. Schließlich wird das Mantelelement nach dem Einfüllen des Isolierpulvers durch das Anschweißen einer Endkappe - die sogenannte Stirnflächenschweißung - hermetisch abgeschlossen.

Der Spotdurchmesser des Laserstrahls ist jeweils im Bereich von 0,05 - 1 mm einstellbar. Somit wird gewährleistet, dass die zu verschweißenden Materialien nur in ganz definierten, kleinen Bereichen verflüssigt und dadurch verbunden werden. Der thermische Stress wird minimiert und die zu bearbeitenden Bauteile verziehen sich nicht.