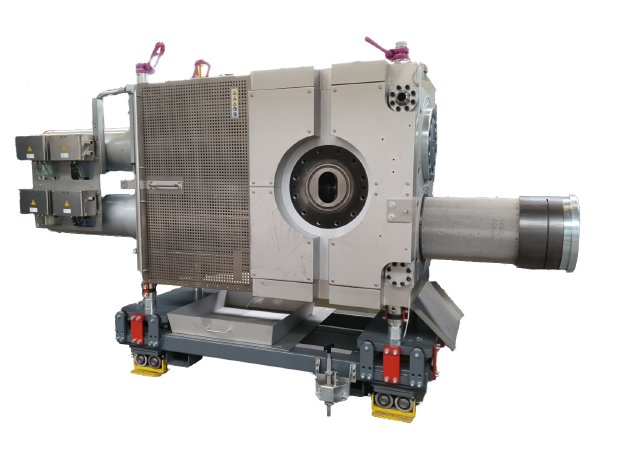

„Mit unserem jungen Team haben wir in den letzten fünf Jahren die Fertigung durch zahlreiche Investitionen sehr viel effizienter gemacht. Die modulare Werkstückspanntechnik von AMF mit den Nullpunktspannsystemen im Zentrum trägt erheblich dazu bei, die Rüstzeiten prozessübergreifend drastisch zu reduzieren“, berichtet Betriebsleiter Ali C. Bal von Maag Germany GmbH in Großostheim. Im deutschen Werk der Schweizer MAAG Gruppe entstehen hochpräzise Komponenten und leistungsfähige Maschinen, die für die Granulat- und Polymerherstellung unentbehrlich sind. So ist die Reinheit der Schmelze im Produktionsprozess genauso wichtige Voraussetzung für die hochwertige Qualität des Endprodukts, wie die gleiche Körnungsgröße des Granulats. Dabei kommt den Granulier- und Filtersystem im Allgemeinen und den Siebwechslern im Besonderen eine überragende Rolle zu. Dass die hochpräzise Fertigung dieser Baugruppen mit dem Wachstum dieses MAAG-Bereiches Schritt halten kann, ist den Investitionen zu verdanken. Bei den Rüstzeiten leistet umfangreiche Werkstückspanntechnik von AMF rund um starke und flache Nullpunktspannmodule einen wichtigen Beitrag.

Modularität schafft Flexibilität

„Als die Investitionsoffensive startete, mussten wir nicht bei null anfangen, denn bei MAAG kennen sie unsere Spanntechnik schon seit über zehn Jahren“, berichtet Peter Unseld, der MAAG als AMF-Verkaufsingenieur betreut. MAAG Siebwechsler sind bekannt und bewährt durch die Doppelkolbenkonstruktion, die in allen Größen und Ausführungen ohne zusätzliche Dichtungen auskommt. Einerseits arbeiten diese CSC-Siebwechsler dadurch sehr robust, zuverlässig sowie leckage- und wartungsfrei. Andererseits erfordert dies natürlich eine hochpräzise Bearbeitung der Edelstahlwerkstoffe. So weist der Spalt zwischen den zylindrischen Tieflochbohrungen und den Kolben nur wenige hundertstel Millimeter auf.

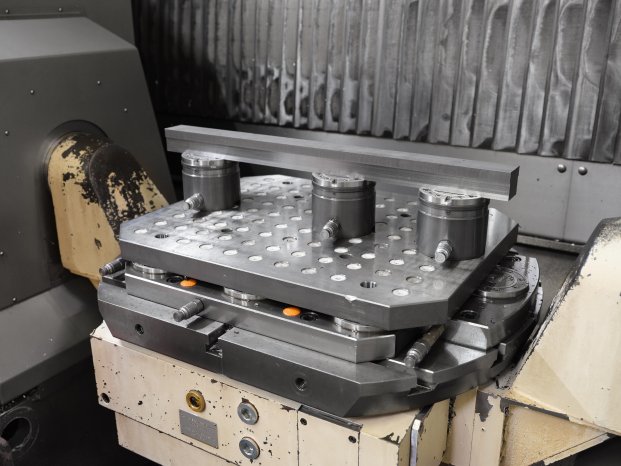

Auf insgesamt zehn 3-, 4- und 5-Achs-Bearbeitungszentren sowie mehreren Dreh-Fräszentren wird für die Herstellung der Siebwechsler-Gehäuse gefräst, gebohrt, gerieben, ausgedreht und gehont. Damit der Wechsel zwischen den Prozessen und den Maschinen ohne große Rüstzeiten schnell und zuverlässig gelingt, sind überall Spannlösungen von AMF installiert. Der Clou dabei ist die Modularität. So schaffen Spannplatten mit Lochraster zum Abstecken, hydraulische KH10- und KH20-Nullpunktspannmodule, Blockspannsysteme, Spannzangen und viele Komponenten aus dem modularen Baukasten der Spann- und Vorrichtungssysteme von AMF die große Flexibilität, die sich Betriebsleiter Bal wünscht. Hinzu kommen mehrere, mit 30 KH20-Modulen bestückte Spanntürme, die sich auf ebenfalls mit Nullpunkspannmodulen bestückten Grundplatten flexibel aufsetzten lassen. So kann auch horizontal gespannt werden.

Flaches und kombinationsfreudiges Plug-and-Play

„Wichtig ist für uns, dass das bei aller Flexibilität nicht zu hoch aufbaut und sich die zum Teil recht großen Werkstücke mit den Maschinen, die einen Störkreis zwischen 600 und 1500 mm haben, ohne Kollisionsgefahr bearbeiten lassen“, gibt Ali Bal zu bedenken. Da kann Manuel Nau, Verkaufsleiter bei AMF, beruhigen: „Das ist genau der Vorteil unserer Einbaumodule, Grund- und Aufbauplatten. Obwohl sie große Kräfte aufbringen können, bauen sie nicht sehr hoch. Das ermöglicht viele Kombinationsmöglichkeiten und schließlich die große Flexibilität und Schnelligkeit, die sich Zerspaner wünschen. Das ist wie Plug-and-Play.“

So ziehen die hydraulischen Einschraubmodule KH10 und KH20 die Werkstücke mit bis zu 20 kN Einzugskraft ein und halten sie mit bis zu 55 kN Haltekraft fest. Damit eignen sie sich auch für das direkte Spannen von Werkstücken. Ist eine Spannplatte oder ein Werkstück eingezogen, kann die Druckleitung abgekoppelt werden, weil die Federkraft mechanisch verriegelt. Optional ermöglichen die Module eine pneumatische Ausblasung sowie eine Auflagenkontrolle mit Indexierung. Deckel und Kolben sind gehärtet und versprechen so einen langlebigen und verschleißfreien Einsatz.

Haltekräfte und Wiederholgenauigkeit ermöglichen Präzision

Die Wiederholgenauigkeit der Spannvorgänge beträgt dabei weniger als 0,005 Millimeter. „Gerade die großen Haltekräfte und die Wiederholgenauigkeit sind speziell für die Präzision der Tieflochbohrungen extrem wichtig. Denn mit Durchmessern von 150-300 mm müssen diese Zylinder der Siebwechsler geringste Toleranzen einhalten“, so Bal. Ebenso wichtig ist die Präzision bei der Herstellung der Lochplatten für die Granuliersysteme. Denn nur über die stets gleiche Korngröße der Pellets können Güte und Qualität des Granulats und somit des herzustellenden Kunststoffprodukts gewährleistet werden.

Der präzisen Fertigung der Siebwechsler kommt auch deshalb eine größere Bedeutung zu, weil die Doppelkolbenkonstruktion höhere Siebleistungen bei geringeren Abmessungen bietet. Sie sorgt für ein kontinuierliches Filtern der Polymerschmelze und einen unterbrechungsfreien Betrieb. Wenn an einem Kolben der Siebwechsel erfolgt, muss die Produktion nicht unterbrochen werden, weil der zweite Kolben weiterarbeitet. Dank gebogener Siebe ist die Filterfläche der C-Baureihe bis zu vier Mal größer, als die der klassischen Baureihe. Entsprechend verlängert sich die Siebstandzeit um ein Vielfaches und der Druckverbrauch sinkt. Umgekehrt brauchen die Filter bei gleicher Leistung viel weniger Platz und können folglich viel kleiner sein. Damit hat MAAG neue Zielgruppen und Anwendungen erreicht, was die Nachfrage gesteigert hat.

AMF mit Anwendungserfahrung zur Prozessoptimierung

Diese Entwicklung hat das Programm zur Steigerung von Effizienz und Produktivität in der Fertigung angestoßen. Bal fasst zusammen: „Die Summe der Maßnahmen aus neuen Maschinen sowie der modularen Spanntechnik von AMF mitsamt kompetenter Beratung und Erfahrung der Anwendungsberater hat unseren Output in den letzten Jahren erheblich gesteigert.“ Manuel Nau und Peter Unseld von AMF hören das gern. „Über die Produkte der Spanntechnik hinaus bringen wir gerne unseren großen Erfahrungsschatz an Anwendungen in Prozessoptimierungen ein.“