„Durch den Einsatz der Nullpunktspannsysteme haben wir die Produktivität an den damals sieben Maschinen, wie erwartet, sofort deutlich erhöhen können“, berichtet Rudi Wolber. „Was uns überrascht hat, waren die zusätzlichen Steigerungspotenziale, die sich darüber hinaus mittel- und langfristig ergaben“, so der Leiter der Arbeitsvorbereitung bei kocher-plastik. Als man 2009 die Nullpunktspanntechnologie einführte galt es jedoch zunächst, das Projekt sorgfältig vorzubereiten.

Bei Maschinen und Anlagen, die mit der Blow-Fill-Seal (BFS) Technologie in einem Zyklus Systeme für die Verpackung flüssiger und pastöser Produkte herstellen, ist die kocher-plastik Maschinenbau GmbH unangefochtener Weltmarktführer. Zu den Kunden des mittelständischen Traditionsunternehmens gehören unter anderem bedeutendste Unternehmen aus der Pharmaindustrie. Was Gerhard Hansen 1963 gründete, hat sich durch regelmäßiges und gesundes Wachstum zu einem Unternehmen entwickelt, das ständig an seine Kapazitätsgrenzen stößt.

Systemrelevante Teile werden selbst gefertigt

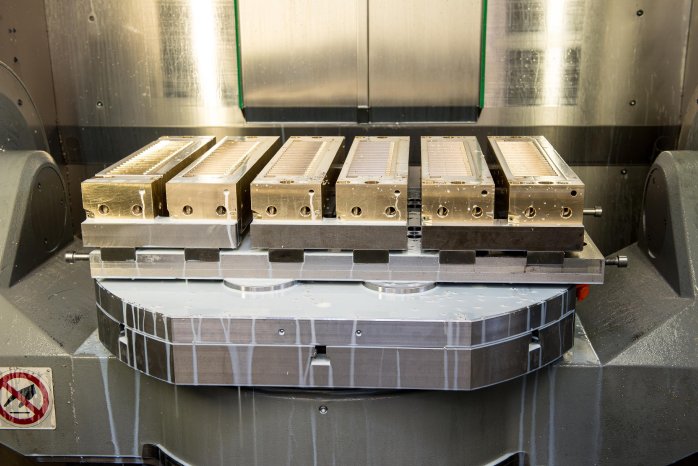

Die Fertigungstiefe bei der Herstellung der erfolgreichen Abfüllmaschinen und -anlagen, die unter dem Markennamen bottelpack® bei Anwendern höchsten Status genießen, liegt bei rund 70 %. „Alle systemrelevanten Teile fertigen wir ausschließlich selbst“, betont Wolber. Auf inzwischen insgesamt acht Vier- und Fünf-Achs-Bearbeitungszentren werden klassische Maschinenteile sowie Formen für die modular aufgebauten, kundenspezifischen Maschinen und Anlagen hergestellt. „Jede Maschine ist quasi eine Einzelanfertigung“, betont Wolber. Damit die Produktivität des Dreischichtbetriebs das Wachstum des Unternehmens mitmachen kann, wurden 2009 sieben hochkarätige Bearbeitungszentren für den Formenbau und die CNC-Fertigung mit Nullpunktspannsystemen ausgestattet.

Hohes Einsparpotenzial und kurzer ROI überzeugen

Bei der Auswahl des Anbieters und der Einführung in der Fertigung gab man sich viel Mühe und bildete eine Entscheidergruppe. Die Geschäftsleitung stand von Anfang an hinter der Investition, da Wolber sehr plausibel einen kurzen ROI und hohe Einsparpotenziale darlegen konnte. Bei den herzustellenden Maschinenteilen in Losgrößen von eins bis sechs ging man je Schicht von zwei bis fünf Werkstückwechseln aus. Die Ziele wurden klar formuliert:

1. Rüstzeiten drastisch senken,

2. Rüstvorgänge deutlich vereinfachen,

3. Rüstvorgang aus der Maschine herausnehmen.

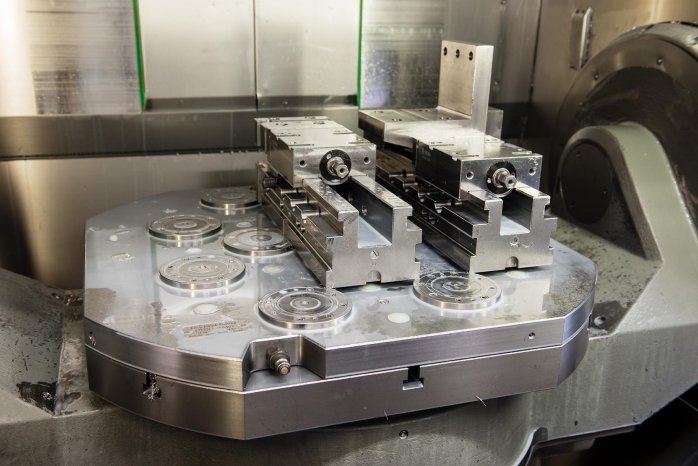

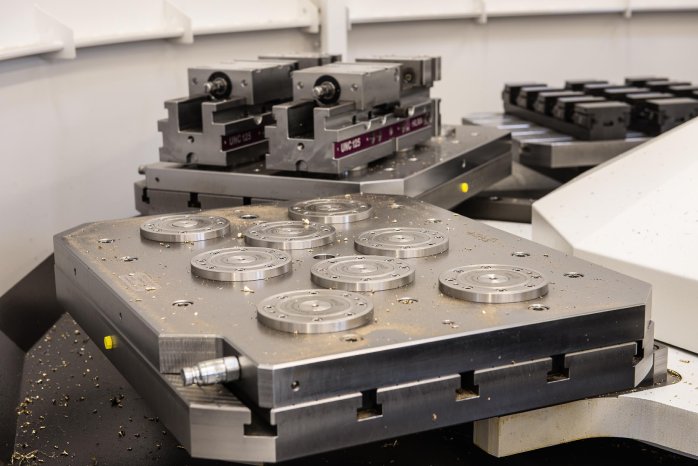

Von den sechs Anbietern blieben in der zweiten Runde zwei übrig, von denen schließlich die Andreas Maier GmbH & Co. KG aus Fellbach das Rennen machte. „Ein Kriterium war letztendlich auch die Nähe des Anbieters“, erzählt Wolber. Die AMF-Nullpunktspannsysteme werden entweder direkt auf dem Maschinentisch eingesetzt oder es werden Adapterplatten verwendet, die ebenfalls Spannmodule beinhalten. Und manche Werkstücke werden auch direkt gespannt. Eingesetzt werden 140 der kraftvollen und kompakten Einbau-Spannmodule vom Typ K20 mit einer Haltekraft von bis zu 55 kN und die dazu gehörenden Spannnippel. Davon sind etwa 300 im Einsatz. Die K20-Spannmodule werden hydraulisch geöffnet und durch Federkraft mechanisch, selbsthemmend und formschlüssig verriegelt. Dabei spannen sie mit einer Wiederholgenauigkeit von < 0,005 mm. „Optional kann eine Ausblasfunktion sowie eine Auflagenkontrolle angeschlossen werden“, schildert Markus Branz, Verkaufsingenieur bei AMF, die Möglichkeiten. „Die Handhabung ist denkbar einfach.“ Und so geschieht, was früher händisch mit Schraubstock, Spannpratzen und anderen Hilfsmitteln gespannt wurde, heute wie von Zauberhand schnell und sicher. Die gesparte Rüstzeit kommt den Maschinenlaufzeiten zugute und die geplante Investition in ein weiteres Bearbeitungszentrum konnte zunächst verschoben werden.

Aus Bedenkenträgern werden glühende Verfechter

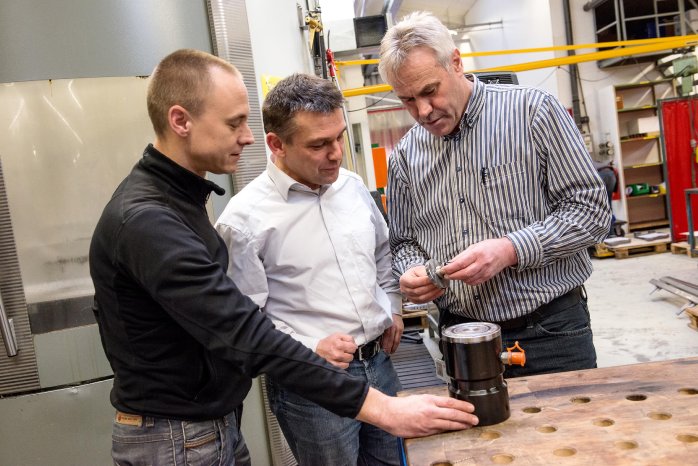

Bei kocher-plastik wurden die Mitarbeiter in der Fertigung frühzeitig über die Anschaffung des AMF Nullpunktspannsystems informiert. Dennoch gab es zunächst natürlich vereinzelt Bedenken gegen die Ablösung des alten und Einführung des neuen Systems. „Wie immer, wenn Neues eingeführt werden soll, gibt es Befürchtungen, dass in die eingefahrenen Prozesse Unruhe hereingebracht wird“, schildert Prozessoptimierer für Zerspanungstechnologie Andreas Dietzsch ein bekanntes Phänomen.

Unter Einbeziehung aller betroffenen Abteilungen wie Konstruktion, AV, Programmierung und Fertigung wurde dann seitens der Geschäftsführung ein Prozess gestartet, der die Mitarbeiter abholte, einbezog und deren Bedenken ausräumte. Letzte Zweifel an der Überlegenheit der Nullpunktspannsysteme wurden beseitigt, indem eines von zwei nahezu identischen Bearbeitungszentren mit den AMF-Nullpunktspannsystemen bestückt wurde. Im direkten Vergleich waren die Bediener der nicht ausgerüsteten Maschine klar im Hintertreffen und bestanden sehr schnell ebenfalls auf das AMF-System. Nach diesem Schlüsselerlebnis trat ein grundlegender Wandel ein. Aus ablehnenden Bedenkenträgern wurden glühende Befürworter. Neben den technischen und zeitlichen Vorteilen kommen nun weitere Vorteile zum Tragen. Die Mitarbeiter denken in dem System und entwickeln selbst ständig eigene neue Ideen, wie die gesamten Fertigungs- und Spannvorgänge weiterhin optimiert werden könnten. „Das ist sicher das Ergebnis einer frühzeitigen und durchgängigen Einbeziehung aller Betroffenen in die Optimierungsprozesse“, ist sich Dietzsch sicher.

Anwendungen durch eigene Ideen weiter verbessert

Heute sind im Formenbau und in der CNC-Fertigung insgesamt acht Maschinen mit zusammen zehn Paletten mit Nullpunktspannsystemen bestückt. An zehn Maschinentischen kann außerhalb der Maschinen gerüstet werden. Sonderanfertigungen wie Höhenzylinder oder frei positionierbare Zylinder mit Spannbriden runden die von den Mitarbeitern konstruierten und selbst hergestellten mehr als 50 Vorrichtungen ab. In über 30 verschiedenen Fertigungsteilen werden die Spannnippel direkt eingelassen. Die Positionen für diese Werkstückdirektspannung haben die Konstrukteure festgelegt und in ihren Programmen gespeichert.

Darüber hinaus gab es noch einen sehr überraschenden Aspekt der Wertschöpfung. Parallel zum Aufbau der Nullpunktspannsysteme hat man die Oberflächengüte sehr genau überprüft, weil man nicht wusste, ob sie sich eventuell verschlechtern würde. „Was wir jedoch überraschenderweise feststellten, war das genaue Gegenteil: Die Qualität der Oberfläche wurde besser“, betont Dietzsch. Die Oberflächengüte von Teilen, die mit den AMF-Nullpunktspannsystemen gespannt werden, ist eindeutig höher. Das Spannsystem schluckt unerwünschte Vibrationen und führt zu besseren Ergebnissen bei gleicher Maßgenauigkeit. Das verlängert schlagartig die Standzeiten der Schneidstoffe – ein nicht unerheblicher Wertschöpfungsfaktor. Außerdem entfallen teilweise nachgelagerte Arbeitsschritte. “Darüber hinaus können wir mit größeren Durchmessern bei den Werkzeugen und mit höherem Vorschub durch das Werkstück fahren. Das bringt weitere Verbesserungen bei der Produktivität“, so Dietzsch.

Nur gemeinsam mit den Mitarbeitern gewinnen

„Neben all der messbaren technischen Verbesserungen sind es jedoch die Mitarbeiter, die uns mit ihrer Kreativität und mit Ideen für weitere Verbesserungen am meisten überrascht haben“, zieht Rudi Wolber ein sehr positives Fazit. „Wir erleben das immer wieder“, betont Branz von AMF, „dass solche sehr erfreulichen Entwicklungen einsetzen, wenn die Nullpunktspannsysteme erst einmal installiert sind.“ Deshalb sei es enorm wichtig, die Mitarbeiter frühzeitig abzuholen und in den Entscheidungs- und Installationsprozess mit einzubeziehen.