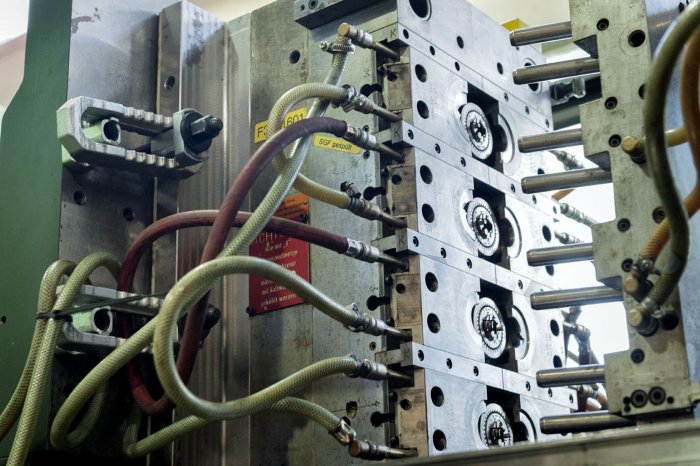

„Schnelligkeit und Flexibilität sind wichtige Faktoren unserer Produktion. Da kann es schon einmal vorkommen, dass ein Produktionsplan von heute auf morgen komplett umgeschmissen werden muss“, betont Norman Schmid, technischer Geschäftsführer und Gesellschafter der Nico Norbert Schmid GmbH + Co. KG in Fellbach. Dennoch produziert der traditionsreiche Mittelständler im Dreischichtbetrieb mit großem Erfolg zuverlässig, prozesssicher und termintreu Kunststoffteile unterschiedlichster Art für seine Kunden. Wichtigster Faktor der Firmenphilosophie sind neben qualifizierten und eigenverantwortlich arbeitenden Mitarbeitern flexibel und schnell einsetzbare Maschinen. Beim Rüsten der schweren Spritzgussformen verwendet Nico seit rund 50 Jahren Spannmittel der Andreas Maier GmbH & Co. KG (AMF). Seit drei Jahren kommt das Krokodil von AMF, eine verstellbare Spannpratze für große Kräfte und flexible Verwendung zum Einsatz. Durch einfaches Verschieben statt lösen und verschrauben gelingen gerade Werkzeugwechsel in horizontalen Spannsituationen, wie sie bei Spritzgießmaschinen üblich sind, einfach und schnell.

Seit 30 Jahren deutsche Olympiamannschaft ausrüsten

Auf inzwischen mehr als 20 Spritzgießmaschinen mit Schließkräften von 250 bis 6.500 kN produziert Nico seit über 50 Jahren Kunststoffteile mit Spritzgewichten von 0,2 bis 2.000 g für die Industrie und stellt bei Bedarf Konstruktionsservice, Weiterverarbeitung und Logistik zur Verfügung. Was 1959 mit der Herstellung von Schuhspannern begann, ist inzwischen ein hochspezialisierter Kunststoffteilehersteller, der Trends wie Kunststoffteile mit Metalleinlagen genauso beherrscht wie die Baugruppenfertigung mit komplexen Logistikanforderungen. Als Qualitätssicherung werden viele Herstellungsprozesse bei Nico nach dem Prozessfähigkeitsindex CpK bewertet, um festzustellen, wie sicher die laut Spezifikation vorgegebenen Ziele erreicht werden. Zu den eher einfachen aber dennoch für das Unternehmen wichtigen Teilen gehören modisch gestaltete Schuhanzieher, mit denen Nico zusammen mit Schuhspannern aus Holz und Kunststoff seit fast 30 Jahren jede deutsche Olympiamannschaft kostenlos ausstattet. Doch nicht nur Olympioniken profitieren von diesen nützlichen Helfern, als Weltmarktführer liefert Nico diese Produkte in zahlreiche Länder auf dem Globus.

Spritzgussformen werden bei Nico für den Eigenbedarf, aber auch im Fremdauftrag hergestellt. Sie schaffen die Grundlage für die Fertigung von einfachen Teilen wie Abdeckungen oder Schuhanzieher bis zu hochkomplexen Mehrkomponentengehäusen oder Sicherheitsteilen im Gasinnendruckverfahren. Verarbeitet werden im Heiß- oder Kaltkanalverfahren sowie im 2-K-Verfahren alle gängigen Kunststoffarten sowie nach Absprache auch Sondermaterialien. Zu den Kunden gehören namhafte Weltmarktführer wie beispielsweise der Motorsägenhersteller Stihl aus Waiblingen oder der Beleuchtungs- und Elektronikhersteller Zumtobel aus Dornbirn.

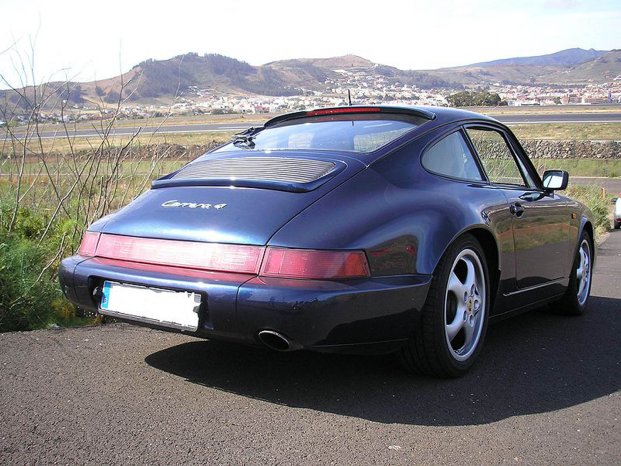

Rückleuchten für den Mythos Porsche 911 fertigen

Aktuell wird gerade die Herstellung von Serienteilen für Lamborghini vorbereitet. Dies ist bereits der zweite Auftrag für eine Sportwagenschmiede in kürzester Zeit. Für die Sportwagenikone Porsche 911 des Typs 964 aus den Jahren 1988 bis 1994 fertigen die Kunststoffexperten aus Fellbach die kompletten Rückleuchten für den Ersatzteilmarkt in der ganzen Welt. Ein Auftrag höchster Komplexität in Fertigung und Logistik, denn neben unterschiedlichen Lichtdurchlässigkeiten und Strahlungswinkeln der Kunststoffgläser müssen auch die verschiedenen Besonderheiten für Länder und Regionen wie Japan, USA oder Europa berücksichtigt werden. Hinzu kommt, dass manche Leuchten als Baugruppe aus knapp 20 Einzelteilen einbaufertig montiert werden. Eine Herausforderung, der sich die cleveren Schwaben gerne stellen, sehen sie sich doch als Komplettlösungsanbieter für solch komplexe Aufgabenstellungen.

„Wir hinterfragen beinahe täglich unsere Prozesse und sogar einzelne Prozessschritte“, versichert Betriebsleiter Ralf Gerst. „Das geht bis ins kleinste Detail hinein und da gehört die Art der Spanntechnik natürlich auch dazu.“ Und Schmid ergänzt: „Da wir ausschließlich in unseren drei Werken in Deutschland und Österreich produzieren, müssen wir jedes Optimierungspotenzial ausschöpfen, um wettbewerbsfähig zu sein. Auch bei einem Premiumhersteller wie Porsche zählt letztendlich der Preis.“ Und so rücken gerade bei solchen kleinen und mittelgroßen Serien die Rüst- und Wechselzeiten der Werkzeuge und Formen in den Fokus der Betrachtungen. Die langjährige Zusammenarbeit mit AMF, deren Experten auch zu Beratungen und Neuvorstellungen gerne ins Haus kommen, hat sich auch bei deren Eigenprodukt Krokodil bewährt.

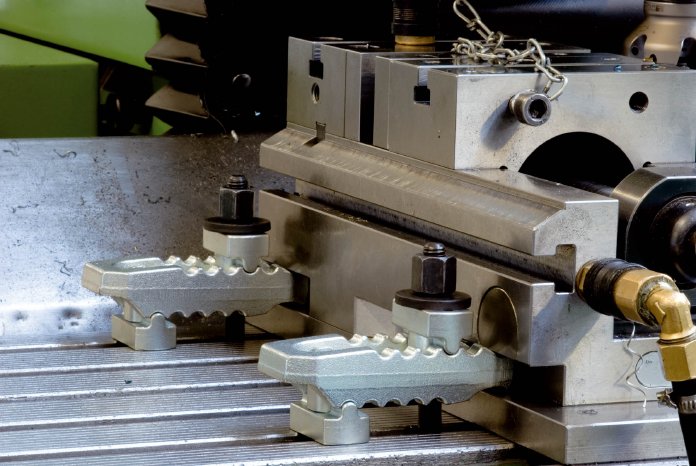

Das Krokodil von AMF ist ein hochwertig geschmiedetes, mechanisches Spannelement für die Aufnahme großer Kräfte. Im Vergleich zu handelsüblichen verstellbaren Spannern ist es jedoch deutlich günstiger. Druckstück und Gegenhalter sind unverlierbar mit der Spannpratze verbunden und lassen sich in bis zu 38 verschiedene Spannpositionen einstellen. Das macht sie schnell und universell einsatzbereit. „Unser Krokodil kann auch bei engen Platzverhältnissen, bei denen die Form fast an den Rand der Halteplatte reicht, noch zuverlässig spannen“, betont Wilfried Braun von AMF. „Das früher übliche, schräge Anbringen von Spanneisen, bei dem man wertvolle Haltekraft verschenkt, gehört der Vergangenheit an“, so der Produktmanager von AMF weiter.

Täglich zwei bis drei Stunden Produktionszeit gewinnen

Mit zwei unterschiedlich ausgeformten Spannnasen kann das flexible Krokodil je nach Anwendungsfall einfach umgedreht werden. So können auch hohe Formen oder Werkstücke sicher und ohne Kraftverlust gespannt werden. Lieferbar ist das Krokodil in fünf verschiedenen Größen mit Spannschrauben von M12 bis M24. Die Spannpratze ist geschmiedet, vergütet und verzinkt. Mit einer zusätzlich lieferbaren, passenden Stützverlängerung lässt sich das Krokodil für nahezu jede Spannhöhe erweitern. Zum Spannen werden wahlweise Spannschrauben DIN 787, Stiftschrauben DIN 6379 oder die weit verbreiteten Zylinderschrauben DIN 912 verwendet. Diese Vielfalt der Anwendungen prädestiniert das Spannelement für nahezu alle Spannaufgaben bei der spanabhebenden und spanlosen Bearbeitung auf Werkzeugmaschinen und Pressen. In Spritzgießmaschinen, mit horizontaler Spannsituation erleichtert die Verliersicherung dem Anwender die Handhabung enorm, denn er hat mit einem Griff alle notwendigen Teile in der Hand. „Bei einem Wechsel der Formen lassen sich die - meistens acht - Spannpratzen in der bestehenden Montagesituation verstellen und müssen nicht vollständig demontiert werden“, schildert Gerst einen praktischen Vorteil. Und Braun ergänzt einen weiteren Nutzen: „Dadurch, dass alles miteinander verbunden ist, erspart man sich das lästige Suchen in der Werkzeugkiste nach den zusammengehörenden Teilen – ein alltägliches Ärgernis.“ Gerst resümiert: „So ist ein Werkzeugwechsel in zwei bis fünf Minuten erledigt - eine Einsparung von bis zu zehn Minuten gegenüber früher.“ Bei bis zu 15 Werkzeugwechseln in dem dreischichtig produzierenden Unternehmen können so täglich zwei bis drei Stunden Produktionszeit gewonnen werden.

Maschinenbauer rüstet Technologieforum mit Krokodil aus

Dazu tragen auch die holmlosen Spritzgießmaschinen von Engel bei, von denen Nico eine 160 t- und eine 220 t-Maschine einsetzt. Dass die Spannpratze von AMF so produktivitätssteigernd ist, hat wiederum auch die Verantwortlichen bei Engel überzeugt. Im neuen Technologieforum des Maschinenherstellers in Süddeutschland werden alle Maschinen mit dem Krokodil ausgerüstet. Dazu haben Engel und AMF im September 2012 eine Vereinbarung unterzeichnet. Und vielleicht wird man in dem neuen, modernen Gebäude in Wurmberg auch einmal den Mythos betrachten können, dessen Rückleuchten die Maschinen produzieren.

1.103 Wörter, 8.545 Zeichen

Bei Abdruck bitte zwei Belegexemplare an SUXES, Stuttgarter Straße 14, 70736 Fellbach

Text und Bilder unter www.pressearbeit.org