In den letzten Jahren gewinnt die Topologieoptimierung als vielseitige Design- und Entwicklungsmethode im Leichtbau immer mehr an Bedeutung. Die typischen Anwendungsbereiche reichen vom Automobil- und Fahrzeugbau über die Luft- und Raumfahrttechnik bis hin zu anderen Sparten des Maschinenbaus.

Die Topologieoptimierung ist ein rechnergestütztes Berechnungsverfahren zur Produktentwicklung, mit dessen Hilfe die Optimierungspotentiale bereits sehr früh im Entwicklungsprozess aufgedeckt werden können. Mit Hilfe von speziellen Softwaretools können die Bauteile deutlich materialreduziert gestaltet werden. Daher ist es notwendig eine optimale Materialverteilung für den Bauraum unter Einhaltung verschiedener Randbedingungen zu ermitteln. Diese Verteilung und Einsparung des Materials bietet viele Vorteile. Der Bedeutendste ergibt sich jedoch aus der Reduktion der Bauteilmasse. Diese Materialeinsparung senkt im Allgemeinen die Materialkosten, während die daraus resultierende Gewichtsreduzierung zu einer erheblichen Treibstoffreduktion führt.

Ziele der Optimierung:

- Kraftflussgerechte Designanpassung

- Reduktion der Bauteilmasse

- Optimieren der Steifigkeit und Eigenfrequenz

Apium´s Forschungs- und Entwicklungsteam hat sich mit diesem Thema beschäftigt und hierzu einige Tests durchgeführt. Mit Apiums 3D-Druckern der P-Serie profitieren Sie von den Möglichkeiten ihrer einzigartigen FFF 3D-Drucktechnologie für Hochleistungspolymere in Kombination mit Topologieoptimierung für eine beschleunigte Produktentwicklung.

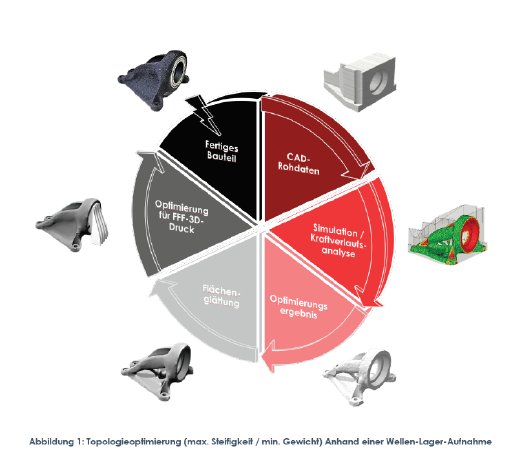

Im Beispiel, Abbildung 1 und 2, sind ein konventionell designter Lagersitz sowie ein Topologieoptimierter zu sehen - beide hergestellt in unserem Apium P155 Drucker. Das optimierte Modell bietet eine deutlich reduzierte Bauteilmasse und eine kürzere Produktionszeit im Vergleich zum konventionellen Design, ohne die "ursprüngliche" Stabilität zu beeinträchtigen.

Da Topologieoptimierung in Kombination mit additiver Fertigung große Vorteile bietet, können hierdurch beste Ergebnisse sichergestellt werden, sofern das Problem bzw. der Lastfall hinreichend bekannt sind. Bauteile, die für einen bestimmten Fall optimiert sind, halten bei einer Änderung des Krafteinleitungspunkt der Belastung eventuell nicht mehr stand. Für eine erfolgreiche Topologioptimerung ist es deshalb wichtig, vorab sämtliche Risiken für ein mögliches Bauteilversagen zu erkennen. Dies benötigt ausreichend Erfahrung.

Eine Möglichkeit diese Risiken während des Entwicklungsprozesses abzuschätzen lässt sich mit Tests an Prototypen durchführen. Dabei bieten sich wiederum additive Fertigungstechnologien an, wie das Fused Filament Fabrication-Verfahren (FFF), welches seine Vorteile bei topologieoptimierten Bauteilen ausspielen kann. Kurzfristige Änderungen an Ihrem Bauteilkönnen dank der 3D-Drucktechnologie sehr schnell angepasst und mit geringem Kostenaufwand neu gedruckt werden.

Diese Synergie zwischen additiver Fertigung und Topologieoptimierung ist im Zeitalter von Industrie 4.0 nicht mehr wegzudenken und zu einem wichtigen Bestandteil bei der Produktentwicklung geworden, wenn es um Materialeffizienz und Nachhaltigkeit geht.