Rennautos der Formel-Kategorien bilden die Königsklasse des Automobil-Motorsports. Keine andere Rennsportserie repräsentiert ein vergleichbares Anforderungsprofil an die technische, fahrerische und nicht zuletzt finanzielle Kompetenz aller Beteiligten. Erfahrungen und Innovationen aus dem Formel-Rennsport haben deshalb schon immer Einzug in die Entwicklung von Serienfahrzeugen gehalten. Werkstoffe wie Aluminium oder Kohlefaser mussten ihre Leistungsfähigkeit zunächst im Rennsport unter Beweis stellen.

Kostensenkende Konstruktionstechnologien wie Rapid-Prototyping hatten ihre Wurzeln ebenfalls im Rennsport, bevor sie ihren Siegeszug bei den Autoherstellern antraten. Für zukünftige Automobilingenieure bietet die Entwicklung eines Formel-Fahrzeuges also einen Erfahrungsschatz, der für ihre berufliche Zukunft von unschätzbarem Wert ist.

Schnell und günstig

Das 1981 von der Society of Automotive Engineers (SAE) ins Leben gerufene „Formula Student“-Programm bietet dem Ingenieursnachwuchs die außergewöhnliche Chance, sich schon früh auf die späteren Anforderungen der Praxis vorzubereiten. Schließlich geht es nicht allein darum, das schnellste Auto zu bauen, sondern einen intelligenten Kompromiss aus Konstruktion und Rennperformance, Finanzplanung und Verkaufsargumenten zu finden. Erwartungsgemäß hat sich das Konzept der „Formula Student“ (FS) auch als echter Renner unter den Studenten an der FH Wolfsburg erwiesen. Seit seiner Gründung im Jahr 2003 zielt das unter dem Namen „Wob-Racing-Team“ laufende Projekt auf die Konstruktion und Fertigung eines konkurrenzfähigen Boliden der Formula-SAE-Klasse.

„Der Monoposto soll wenig kosten, zuverlässig und einfach zu betreiben sein“, formuliert Steffen Niemann, technischer Projektleiter von „Wob-Racing“ die Herausforderung an sein Team. Nach ersten Erfolgen bei den FSG-Wettbewerben in Großbritannien und Deutschland basteln die Studenten an der Renngeneration 2006 und Lösungen zur Erlangung der Pole Position. Mit der Arnold Umformtechnik GmbH aus Forchtenberg wurde ein Entwicklungspartner gefunden, der das Projekt nicht nur finanziell, sondern vor allem durch Know How-Transfer unterstützt.

Verbindungstechnik unter Extremlast

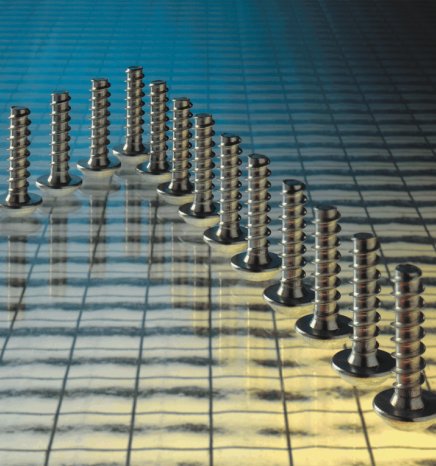

Speziell bei der Perfektionierung der Verbindungstechnologie konnten die Forchtenberger ihr Fachwissen einbringen. „Der Einsatz gewindefurchender Schrauben der Marke Remform unterstützt unsere Arbeit in sämtlichen geforderten Disziplinen,“ argumentiert Projektleiter Niemann. „Wir haben die Prozesskette verkürzt, reduzieren Montage-, Bearbeitungs- und Teilekosten und bilden zusätzliche Sicherheitspolster durch den Einsatz von Remform,“ bilanziert der Projektleiter das erste Jahr der Zusammenarbeit.

„Die hier eingesetzte Remform-Schraube ist eine konsequente Weiterentwicklung der Idee, dass diese Verbindungselemente beim Einschrauben Zusatzfunktionen übernehmen“ führt Prof. Paul Wollschläger, stellvertretender Leiter des Instituts für Fahrzeugbau aus. Das Prinzip der Direktverschraubung sieht vor, dass die Schraube beim Einschrauben Fertigungsschritte übernimmt, die bei konventioneller Fertigung als eigenständige Arbeitsfolgen ausgeführt werden müssen. Ein in die Bohrspitze integrierter Bohrer bohrt beim Einschrauben zunächst den passenden Lochdurchmesser, bevor sich die Schraube mit ihrem Gewinde das Bohrungsgewinde furcht. „Die Operationen Bohren und Gewindeschneiden entfallen und reduzieren die Montagezeit. Das Einsparen der dazu notwendigen Maschinen und Werkzeuge inklusive Verschleiß senkt die Montagekosten“, führt der Fertigungsspezialist weiter aus. Voraussetzung für den reibungslosen Einsatz ist jedoch, dass der zu verformende Werkstoff eine gewisse Mindestduktilität aufweist.

Patentiertes Sicherheitsplus

Die ist beim Remform-Einsatz bei WobRacing gegeben. Das Ansaugsystem des Boliden mit der Typkennung WR01 ist als Rapid Prototyping-Teil aus PA-6 gefertigt. Hieran wird nicht nur die Einspritzleiste verschraubt, sondern auch der Temperatursensor sicher befestigt werden. Remformelemente haben sich in diesem Bereich als Problemlöser bewährt. Die patentierte Gewindegeometrie verleiht der Verbindung eine deutlich höhere Ausreißlast und bietet eine größere Differenz zwischen Einschraub- und Überdrehmoment, als klassische 30°-Flachwinkelschrauben. Die dadurch stets konstant fest angezogenen Schrauben produzieren einen zusätzlichen Sicherheitsspielraum, der gerade bei den extremen Einsatzbedingungen im Rennsport notwendig ist.

Gleichzeitig erweist sich das durch Remform deutlich schlanker zu kalkulierende Budget als echter Wettbewerbsvorteil: „Ich rechne auch im kommenden Jahr noch mit einer Beibehaltung des Konkurrenzvorsprungs, da das Thema Verbindungselemente von unseren Mitstreitern in der Fomula Student noch immer unterschätz wird“, prognostiziert WocRacing-Projektleiter Niemann. „Danach werden die Karten neu gemischt.“ Denn die Konkurrenz schläft nie – sie hat manchmal nur ein Auge geschlossen.