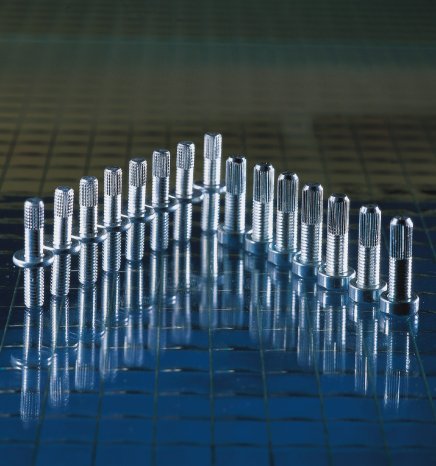

"Der zu erwartende Einsatz leichter Werkstoffe wie Magnesium, Faserverbundstoffe wie Carbon oder hochfester Stähle im Automobilbau erfordert Verbindungslösungen, die im Idealfall bessere Verbindungsqualität bei geringeren Kosten liefern", so Reinhard Gruber, Vertriebsleiter der Automotivesparte der Alpirsbacher Hetal-Werke (Bild 1). Der dreieckförmige Einpressbolzen ARNOLD TriPress schafft diesen Kosten-/Nutzen-Spagat. Dabei handelt es sich um ein polygonförmiges Schnellbindersystem, das in Kunststoffe und Leichtmetalle eingepresst werden kann (Bild 2).

Die Kostenreduktion wird über den Prozess realisiert. Die Anzahl der Fertigungsschritte wird gegenüber der Schweißvariante radikal verringert und die Durchlaufzeiten verkürzt. Der dreieckförmige Schaft und der achsparallele Rändel ermöglicht eine hohe Verdrehsicherheit der unlösbaren Verbindung, z.B. bei Sitzschienenadaptern (Bild 3). Umlaufende Sperrrillen auf dem Schaft gewährleisten eine hohe Auszugsfestigkeit.

Der Verzicht auf thermische Belastungen, die bei der Schweißvariante entstehen, verringert den Aufwand für Materialprüfungen und entlastet allein diese Kostenposition um rund 50 Prozent. Umweltbelastungen wie Geräusche oder Dämpfe entfallen ebenso, wie die damit verbundenen Schutzmaßnahmen. Zusätzlich wird der Anteil am Ausschuss in der Produktion auf Grund der rein mechanischen Bearbeitung nachhaltig gesenkt.

Erfahrungen beim Einsatz von ATP® TriPress weisen Kostenreduktionspotenziale von rund 80 Prozent gegenüber der Verwendung von Schweißbolzen nach. Gleichzeitig wächst die Qualität der Verbindung und erlaubt die schnelle und wirtschaftliche Montage unterschiedlicher Werkstoffe. Argumente, die auch die Spezialisten der Hetal-Werke überzeugen.