Das ist die zentrale Herausforderung, der sich seit über 80 Jahren auch die Mahle AG, einer der führenden Automobilzulieferer mit seinen 38.000 Mitarbeitern an 70 Standorten überall auf der Welt stellen muss. Vom einzelnen Filter bis zur Systemlösung reicht das Angebotsspektrum der in Stuttgart beheimateten Gruppe, die sich vor allem auf die Entwicklung und Produktion von Motorenkomponenten spezialisiert hat.

"Wir könnten auch fertige Motoren herstellen", bestätigt Otto Mehrer, Leiter der Produktion bei Mahle Filterwerk in Öhringen das Leistungsspektrum seines Unternehmens - schließt diese Komplettlösung aber gleichzeitig auch für die Zukunft aus. Der Motor gehört zur imageträchtigen Kernkompetenz eines Herstellers - und deshalb muss dieser auch durch seinen Namen und das Logo gekennzeichnet sein. Allein daran zeigen sich die Qualitätsansprüche, die an einen Zulieferer von entscheidenden Systemkomponenten gestellt werden. Anforderungsprofile, die Mahle bei der Auswahl seiner Lieferanten berücksichtigt. Jeder Prozessteilnehmer im Zirkel der Produktion muss täglich sicherstellen, dass der Mahle-Anspruch "Gutes noch besser machen" auch tatsächlich realisiert wird

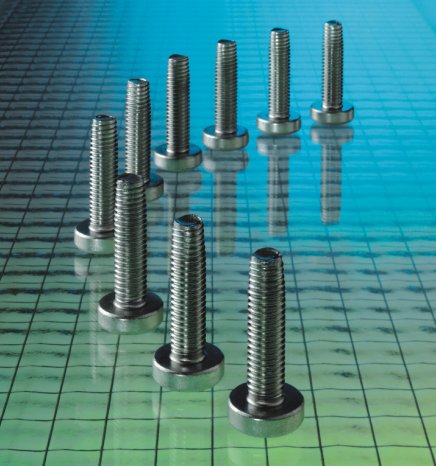

Hohes Anforderungsprofil Einer dieser Lieferanten ist Arnold Umformtechnik GmbH aus Forchtenberg. Das zur Künzelsauer Würth-Gruppe gehörende Unternehmen hat sich nicht nur bei Mahle als Hersteller und Lieferant von Spezialschrauben eine führende Position in Europa erarbeitet. Wie kaum ein Wettbewerber identifizieren die Forchtenberger in der Verbindungstechnologie enorme Kosteneinsparungspotentiale.

Das bestätigt auch Mahles Öhringer Produktionsleiter Otto Mehrer, der seit rund 10 Jahren Arnold-Produkte in der Produktion einsetzt. Vor allem gewindefurchende Schrauben, wie beispielsweise die Taptite 2000-Produkte von Arnold, führten bei den Produktionsspezialisten von Mahle zu der Erkenntnis, dass die Kostentreiber weniger bei den Stück- und damit den Materialpreisen zu finden sind. Schließlich macht der Preis einer Schraube lediglich 15 Prozent der Gesamtkosten einer Schraubverbindung aus. Vielmehr verbirgt sich das Effizienz-Steigerungspotential im gesamten Prozess. Eindrucksvoll verdeutlichen Kostenanalysen bei Mahle, dass eine zwar um rund 33 Prozent teurere selbstfurchende Gewindeschraube unter dem Strich die Herstellungskosten insgesamt um bis zu 80 Prozent reduziert. "Grundsätzlich kann der Gesamtkostenapparat vor allem rund um die Vorbereitung der Schraubstelle mit gewindefurchenden Verbindungselementen am nachhaltigsten reduziert werden", bestätigt Otto Mehrer eine Arnold-interne Studie, die zu ähnlichen Ergebnissen gelangt und damit einen nachhaltigen Eindruck vermittelt, warum der Trend zunehmend in Richtung Direktverschraubung geht.

Kostenreduktion über den Prozess "Beim Einsatz in vorgegossenen Kernlöchern reduzieren gewindefurchende Elemente nach unseren Erkenntnissen die Bearbeitungskosten um rund 0,25 Euro pro Stück - ohne nur die Grenzbereiche unserer Qualitätsrichtlinien zu berühren," kommentiert der Öhringer Produktionsleiter seine Sympathien für die Forchtenberger Produkte. Ausschlaggebend sei zum Einen die prozesssichere Konstruktion der Schrauben wie auch die deutlich reduzierte Anzahl der einzelnen Prozessschritte.

Zwar gestalten sich die Einspareffekte, wenn es sich um Einsatzbereiche für manuelle, halbautomatische oder automatische Schraubverbindungen handelt unterschiedlich - die Spanne beträgt zwischen 65 Prozent Kostenreduktion bei manueller und bis zu 80 Prozent bei automatischer Montage - entscheidend aber sind die deutlich geringeren Investitionskosten, die sich im vor- und nachgelagerten Kostenportfolio gegenüber traditionellen Verbindungen positiv bemerkbar machen. "Direktverschraubungslösungen reduzieren Regiekosten wie die Entwicklungs-, Logistik-, Bestell- und Lagerhaltungskosten im vorproduktionellen Bereich ebenso, wie die Kategorien im Qualitätsbereich," erläutert Mehrer umfassend.

Bei Verbindungen mit vorgegossenen Kernlöchern, entfallen die Prozesse Bohren und Gewindeschneiden. Entsprechend erübrigen sich die dafür notwendigen Werkzeuge ebenso, wie das bei metrischen Gewinden notwendige Bearbeitungszentrum inklusive Waschanlage für die betroffenen Verschraubstellen. Gleiches gilt für Pumpen und Entsorgungstechnik für die Bohremulsion sowie die Messmittelbeschaffung zur Lehrenhaltigkeitsprüfung metrischer Gewinde. In Folge dessen sind durch Einsatz gewindefurchender Schrauben insbesondere bei neuen Fertigungsstrassen erhebliche Kosteneinsparungen im Investbereich für die mechanischen Bearbeitungszentren möglich. Als weiterer Faktor schlägt sich der Zeitgewinn im Prozessverlauf positiv in der Gesamtkalkulation nieder.

Steigende Akzeptanz für Direktverschraubung "Insgesamt verzeichnen wir einen Anteil von rund 40 Prozent Direktverschraubungen in Metall - mit steigender Tendenz. Vor allem bei unseren Kunden haben wir noch Vorurteile abzubauen. Schließlich geben uns die Auftraggeber die gewünschte Verbindungstechnik weitgehend vor," führt Otto Mehrer die Sachzwänge aus. "Umso wichtiger ist es, Spezialisten wie die Projektverantwortlichen von Arnold so früh wie möglich in den Entwicklungsprozess neuer Module einzubinden. Denn nur durch die weitsichtige Entscheidung schon in der Konstruktionsphase lassen sich die Kosteneinsparpotentiale in vollem Umfang ausspielen," bilanziert Otto Mehrer die Zukunft von gewindefurchenden Direktverschraubungen wie Taptite 2000.