Sechswertiges Chrom hat sich im Automobilbau als Garant für hochwertigen Korrosionsschutz erwiesen. Gleichzeitig aber ist es akut giftig und krebserregend, wenn es in den menschlichen Organismus gelangt. Aus diesem Grund wird es ab Juli 2007 im Rahmen der EU-Altautoverordnung gesetzlich untersagt sein, Cr-VI-haltige Materialien im Fahrzeug zu verbauen. Vor allem für die Verbindungselemente-Industrie bedeutet die schon im September 2000 angekündigte Verordnung eine große Herausforderung bei der Entwicklung und Herstellung ihrer Produkte: Nullrisko im Gesundheits- und Korrosionsschutz bei Übernahme der wirtschaftlichen Vorgaben.

Fortschritt durch Kooperation

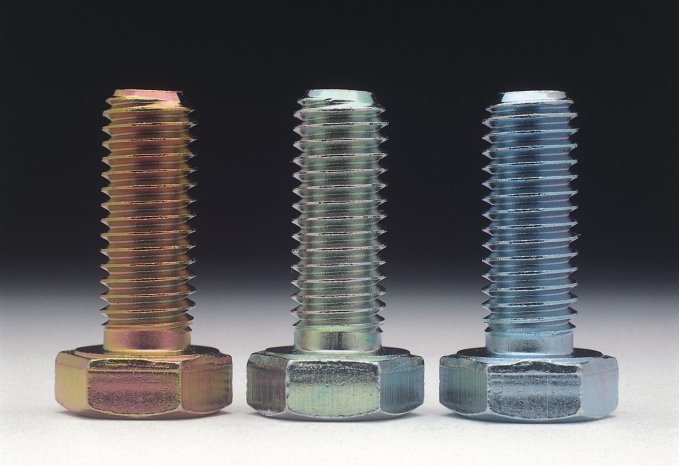

Die Forchtenberger Arnold Umformtechnik GmbH hat sich schon frühzeitig mit diesem Thema auseinander gesetzt. Ziel war die Entwicklung der sogenannten „grünen“, also Cr-VI-freien Schraube. Gemeinsam mit dem hessischen Oberflächentechnik-Unternehmen SurTec Deutschland GmbH wurde ab 1994 an einem wirtschaftlich gleichwertigen Ersatzsystem gearbeitet, das keine Kompromisse hinsichtlich der Qualität von sechswertigem Chrom zulässt, dabei jedoch auf karzinogenen Nebeneffekte verzichtet. Die Alternative zur sogenannten Gelbchromatierung sollte einen guten Korrosionsschutz bieten, eine brilliante Optik aufweisen sowie die von den Herstellern geforderten Vorgaben hinsichtlich Haft- und Abriebbeständigkeit erfüllen. Entscheidende Vorgabe war die Maßhaltigkeit der Schrauben, die auch weiterhin in vollem Umfang gewährleistet sein muß.

Rund 600.000 Tonnen Stahl werden pro Jahr in Deutschland zu Verbindungs- und Kaltpressteilen verarbeitet. Ein Großteil dieser Produktion wird mit einer galvanischen Zinkschicht behandelt, die kathodischen Korrosionsschutz gewährleistet. Die bei Arnold hergestellten Produkte werden nach einem Verfahren behandelt, dass von dem hessischen Oberflächenspezialisten SurTec Deutschland GmbH entwickelt wurde und den Cr-VI-Anteil durch Cr-III ersetzt. Das von SurTec entwickelte und patentierte Verfahren der Chromitierung ersetzt das traditionelle Chromatieren. Gemeinsam mit den Praxispartnern von Arnold wurde das Verfahren industrietauglich perfektioniert. Neben dem vollständigen Verzicht auf Giftstoffe bietet die Verfahrensinnovation einen nachweislich verbesserten Korrosionsschutz, ohne zusätzliche Kosten zu produzieren. Vor allem kleinere galvanisierte Schrauben mit Durchmessern kleiner als M6 sind Träger der Dickschichtpassivierung.

Anforderungen vollständig erfüllt

Die zu chromitierenden Verbindungselemente durchlaufen eine mehrstufige Galvanik-Straße mit mehr als 20 Bädern. In der Trommel erhalten die Verbindungselemente ihre anodische Zinkschicht. Auch die Chromitierung erfolgt in der Trommel. Dabei entsteht eine leicht grünlich wirkende Schicht auf der Oberfläche. Sie verweist auch farblich den umweltverträglichen Charakter der Schraube. Chromitierte Teile sind temperfähig, was die Wirtschaftlichkeit des System zusätzlich unterstreicht. Das neuartige alkalisch cyanidfreie Verfahren ermöglicht auch an ungünstigen Stellen eine gleichmäßige Beschichtung. So bleibt die Gewindegeometrie unverändert und die Lehrenhaftigkeit wird eingehalten.

Prozesssicherheit hat die Chromitierung unter Beweis gestellt. Den Markttest haben die neuen Produkte von Arnold bestanden. Verfügbarkeit und Wirtschaftlichkeit garantieren ein ausgereiftes Supply Chain Management. Die statistische Prozesskontrolle stellt verzahnt mit den elektronischen Systemen sicher, daß die geforderten Höchstansprüche an jedes einzelne ausgelieferte Verbindungselement eingehalten werden. Die Kunden- und Referenzliste von Arnold Umformtechnik bestätigt den Erfolg der Kooperation: die führenden deutschen Automobilhersteller vertrauen genauso auf Arnold-Produkte, wie die internationalen Tier 1-Zuliefererunternehmen.