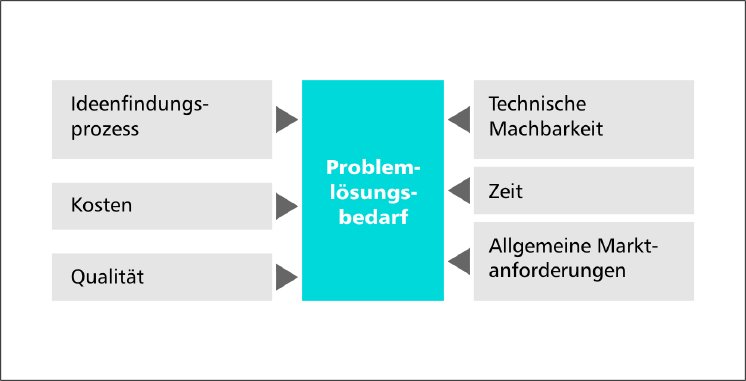

Um diesen Spagat aus unterschiedlichen Anforderungen erfolgreich zu bestehen, hat Arnold Umformtechnik, Hersteller und Entwicklungspartner der OEMs und Zulieferer von Automobil- und Elektroindustrie einen innovativen Ideenfindungs- und Produktentwicklungsprozess erdacht. Kern des neuen Konzeptes ist die 2009 gegründete Innovationsfabrik, mit der Arnold Umformtechnik eine Symbiose aus Tradition und Innovation schafft. Angesiedelt im historischen Ursprungsgebäude des Unternehmens, forschen und entwickeln hier erfahrene "alte Hasen" Schulter an Schulter mit kreativen Nachwuchskräften an den Verbindungslösungen von morgen und übermorgen. Gerade diese Kombination aus verschiedenen Generationen von Mitarbeitern ist für Georg Vogel, Leiter Innovationsmanagement bei Arnold Umformtechnik, einer der Schlüsselfaktoren für den Erfolg. "Zu Beginn hat es eine Weile gedauert, bis sich die Gedankenwelten der unterschiedlichen Altersgruppen in den einzelnen Projekten aufeinander abgestimmt haben. Dann aber haben alle Beteiligten gemerkt, dass man viel voneinander lernen kann. Dies hat dazu geführt, dass die Innovationsfabrik heute mit einigen cleveren Lösungen bei den Kunden für Aufmerksamkeit gesorgt hat." Dabei bewegt sich der Bedarf nach einer neuen Lösung für ein bestehendes Problem jeweils in einem Spannungsfeld von verschiedenen Einflussfaktoren (Grafik 1).

Wichtig in diesem Zusammenhang ist, dass sich der Begriff "Innovation" nicht nur auf das fertige Endprodukt bezieht, sondern das auf dem gesamten Entwicklungsweg dorthin mit innovativen Methoden gearbeitet wird. "Wir haben lange überlegt, wie wir den Ideenfindungsprozess gestalten, um möglichst hier schon die Anforderungen des Marktes hinsichtlich Zeit, Qualität und Kosten aufzunehmen, aber gleichzeitig keine Lösung zu übersehen. Dies hat unter anderem dazu geführt, dass wir unseren Innovationsprozess nach dem TRIZ - System des russischen Wissenschaftlers Altschuller (1926-1998) ausgerichtet haben," so Vogel weiter.

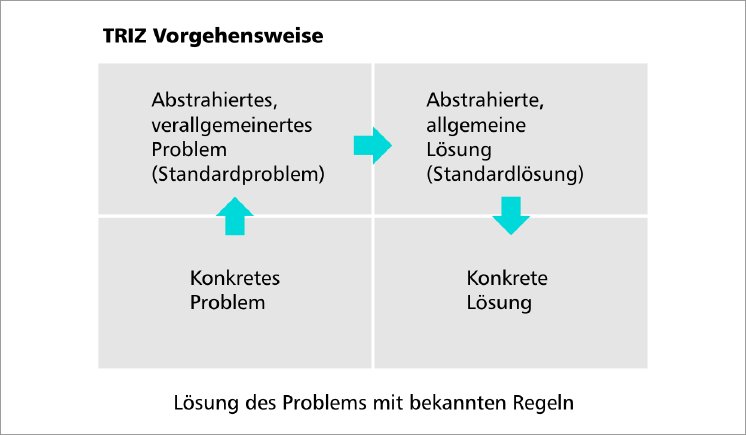

Das TRIZ - Entwicklungssystem, bei dem Wort selbst handelt es sich um ein russisches Akronym was so viel wie "Theorie zur Lösung erfinderischer Probleme" bedeutet, geht davon aus, dass

- egal welche Wissenschaftszweige oder Industriesparten betrachtet werden, sich abstrahierte Problemstellungen und deren Lösungen immer wiederholen,

- die Evolution technischer Systeme nach bestimmten Tendenzen verläuft und

- sich wirkliche Innovationen oft nur durch wissenschaftliche Erkenntnisse von außen, d.h. außerhalb des eigenen Tätigkeitsfeldes hervorbringen lassen.

Nach Altschuller stösst man bei der Neuentwicklung von Produkten und Prozessen für Problemstellungen immer wieder auf dieselben Konfliktmerkmale. Diese lassen sich durch dieselben abstrahierten Prinzipien auflösen. Durch Verknüpfung von standardisierten Konflikten mit standardisierten Problemlösungen erhält man abstrakte Lösungsvorschläge. Aus diesen heraus entwickelt die Innovationsfabrik dann die konkrete Lösung für die individuelle Aufgabenstellung (Grafik 2).

"Was sich auf den ersten Blick sehr kompliziert, theoretisch und zeitaufwendig anhört, ist für uns in der Zwischenzeit eine Methode, die uns ein Wissens- und Erfahrungskonzentrat inklusive Benutzungs-leitfaden zur Verfügung stellt, welches hochgradig geeignet ist, Erfolge zu provozieren," resümiert Georg Vogel. Mit dieser Vorgehensweise stellen die Mitarbeiter der Innovationsfabrik täglich traditionelle Denkansätze auf den Prüfstand und schaffen so Raum für kreative Neuentwicklungen, deren Ziel der maximale Anwendernutzen ist.

Die Aufgabenstellungen sind dabei sehr vielfältig. Hier wird vom Markt eine absolut unlösbare Schraube verlangt, dort besteht Bedarf an einer neuen Technologie der Blechverbindung. Die Ermittlung und Lösung von Verbindungsproblemen geschieht entweder aufgrund von Marktanalysen der Innovationsfabrik selbst oder im Rahmen von konkreten Kundenentwicklungsaufträgen. Mit dem TRIZ - Ideenfindungsprozess werden die Problemstellungen analysiert und darauf aufbauend Vorschläge für verschiedene Problemlösungsszenarien erarbeitet. Durch die unternehmenseigene Prototypenabteilung werden anschließend die Vorschläge der Innovationsfabrik in konkrete Testmuster umgesetzt. Dabei wird bereits bei der Erstellung der als Funktionsmuster gebauten Prototypen, auf eine großseriennahe Qualität sowie auf die Auswahl des optimalen Produktionsverfahren für die unter Umständen später folgende Großserie geachtet. Im hauseigenen Prüflabor werden abschließend umfangreiche Testreihen durchgeführt um die ermittelten Lösungen auf den Prüfstand zu stellen (Bild 1). Somit wird über den gesamten Innovationsprozess hinweg alles getan, um für den Markt die optimale Lösung zu entwickeln.