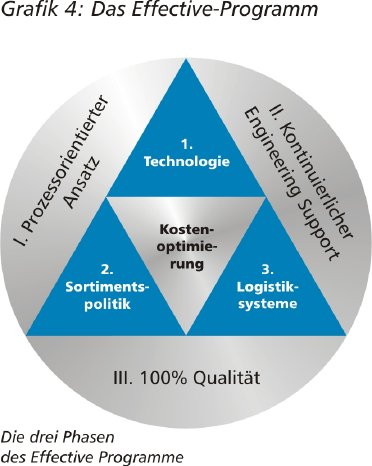

"Effective Programme" nennt beispielsweise der Forchtenberger Verbindungsspezialist Arnold Umformtechnik seine Antwort auf den steigenden Kosten- und Qualitätsdruck in der Automobilindustrie. Das Konzept fußt auf drei Säulen: innovative Technologie - um schon während der Konstruktionsphase die über die Projektlaufzeit entstehenden Kosten zu reduzieren, vorausschauende Sortimentspolitik - um das benötigte Kleinteileprogramm so weit wie möglich zu vereinheitlichen und in dem die jeweils beste Qualität als kleinster Nenner der Teileauswahl gilt sowie intelligente Logistiksysteme welche individuell auf den jeweiligen Geschäftspartner abgestimmt werden. Das Fundament für diese Säulen wird gebildet durch einen kontinuierlichen Engineering Support, einen prozessorientierten Ansatz bereits bei der Vorentwicklung sowie eines 100%igen Anspruches an die Qualität der gelieferten Teile und Leistungen (Bild 1). "Bei dem Effective Programme handelt es sich nicht um ein weiteres theoretisches Modell. Es ist vielmehr entstanden aus der Zusammenarbeit mit Zulieferern und OEMs", so Michael Pult, Leiter Marketing & Communications bei Arnold Umformtechnik. Für jede der drei Säulen gibt es Referenzunternehmen mit denen die Forchtenberger auf der Basis des Effective Programmes erfolgreich zusammenarbeiten und die bei der Entwicklung des Modells Pate standen. So vermeldet z.B. der Automobilzulieferer Mahle in einer Studie eine bis zu 80%ige Reduzierung der Gesamtverbindungskosten allein durch den Einsatz von intelligenten Verbindungselementen und die frühzeitige Einbeziehung von Zulieferunternehmen in die eigenen Entwicklungsprozesse. Ein anderes Beispiel ist DaimlerChrysler das durch eine sorgfältige Kleinteileoptimierungspolitik (KTO) die Teilevielfalt massiv reduziert hat. Zählten bisher 23.000 Sachnummern zu einem Fahrzeug gelang es nun mit 1200 KTO-Nummern ca.57% aller Kleinteile abzudecken. Durch höhere Chargen konnten so die Stückpreise beträchtlich gesenkt werden. Die geringere Anzahl an Teilenummern vereinfachte darüber hinaus das Handling enorm.

Nachhaltige Kostenoptimierung in der Automobilindustrie

Kostensenkung nur durch prozessorientierten Ansatz realisierbar / Effective Programme erzielt Erfolge bei OEMs und Zulieferern

"Effective Programme" nennt beispielsweise der Forchtenberger Verbindungsspezialist Arnold Umformtechnik seine Antwort auf den steigenden Kosten- und Qualitätsdruck in der Automobilindustrie. Das Konzept fußt auf drei Säulen: innovative Technologie - um schon während der Konstruktionsphase die über die Projektlaufzeit entstehenden Kosten zu reduzieren, vorausschauende Sortimentspolitik - um das benötigte Kleinteileprogramm so weit wie möglich zu vereinheitlichen und in dem die jeweils beste Qualität als kleinster Nenner der Teileauswahl gilt sowie intelligente Logistiksysteme welche individuell auf den jeweiligen Geschäftspartner abgestimmt werden. Das Fundament für diese Säulen wird gebildet durch einen kontinuierlichen Engineering Support, einen prozessorientierten Ansatz bereits bei der Vorentwicklung sowie eines 100%igen Anspruches an die Qualität der gelieferten Teile und Leistungen (Bild 1). "Bei dem Effective Programme handelt es sich nicht um ein weiteres theoretisches Modell. Es ist vielmehr entstanden aus der Zusammenarbeit mit Zulieferern und OEMs", so Michael Pult, Leiter Marketing & Communications bei Arnold Umformtechnik. Für jede der drei Säulen gibt es Referenzunternehmen mit denen die Forchtenberger auf der Basis des Effective Programmes erfolgreich zusammenarbeiten und die bei der Entwicklung des Modells Pate standen. So vermeldet z.B. der Automobilzulieferer Mahle in einer Studie eine bis zu 80%ige Reduzierung der Gesamtverbindungskosten allein durch den Einsatz von intelligenten Verbindungselementen und die frühzeitige Einbeziehung von Zulieferunternehmen in die eigenen Entwicklungsprozesse. Ein anderes Beispiel ist DaimlerChrysler das durch eine sorgfältige Kleinteileoptimierungspolitik (KTO) die Teilevielfalt massiv reduziert hat. Zählten bisher 23.000 Sachnummern zu einem Fahrzeug gelang es nun mit 1200 KTO-Nummern ca.57% aller Kleinteile abzudecken. Durch höhere Chargen konnten so die Stückpreise beträchtlich gesenkt werden. Die geringere Anzahl an Teilenummern vereinfachte darüber hinaus das Handling enorm.