Trailer haben meist Holzböden, die als Versteifung des Sattelaufliegers dienen. Diese sind starken dynamischen Kräften ausgesetzt. Die Verschraubung von Holz mit Metall ist vor diesem Hintergrund eine komplexe Aufgabe. Da das Holz beim Einschrauben dem Druck nachgibt, kann die Vorspannkraft nicht optimal aufgebaut werden. Für diese Problemstellung haben die Experten der Arnold Umformtechnik GmbH & Co KG eine Lösung entwickelt: die Trailsec-Schraube. Das Unternehmen ist als Hersteller von Verbindungselementen und als Systemanbieter weltweit in verschiedenen Branchen tätig – auch im Cargo-Bereich.

„Die Forderungen, die die Hersteller von Trailern haben, sind heute mannigfaltig. Dabei ist ein ganz großer Anspruch, dass das Ladegut nicht beschädigt wird. Weiterhin hat die Holzbeplankung teilweise eine wichtige Funktion für die Statik des Fahrzeuges. Entsprechend wichtig ist es, dass die gesetzten Verschraubungspunkte ihre Funktion erfüllen“, beschreibt Stefan Höhn, Key Account Manager bei der Arnold Umformtechnik, die Anforderungen an die Verbindungslösung.

Fest steht: Ein Sattelschlepper ist ein dynamisches System, auf welches sehr große Kräfte wirken. Er fährt beispielsweise über unebene Straßen, wird unebenmäßig beladen oder hat Verwindungen während des Rangierens. Die Praxis zeige, so Höhn, dass Schrauben reißen, sich selbsttätig losdrehen oder dass die Oberfläche der Bodenplatte oft schon beim Setzen der Schrauben beschädigt wird.

Passgenaue konstruktive Auslegung für Trailerböden

Genau diese Problematik war in verschiedenen Kundengesprächen ein Thema. Für die Entwickler von Arnold war dies der Auslöser für die Entwicklung von Trailsec. Trailsec steht dabei für Trailer Security. Grundsätzliches Ziel der Entwicklung war die Steigerung der Verbindungsfestigkeit, eine bessere Losdrehsicherheit, ein größerer Anwendungsbereich, die Senkung der Verbindungskosten, die Umsetzung von Leichtbau-Kriterien, eine prozesssichere Verarbeitung sowie die Steigerung des Automatisationsgrades.

Die patentangemeldete Bodenschraube Trailsec hat größere Senkkopf-Durchmesser, sodass sich die Kräfte gut auf das Holz verteilen – bei einer M6-Schraube 15 Millimeter und bei M8-Schrauben bis zu 20 Millimeter. Die Schraube ist aus einsatzgehärtetem Stahl, hat eine Zink-Lamellen Beschichtung, ist geschmiert und hat den automatisierungsgeeigneten Antrieb Torx Plus Autosert. Durch den flächenpressoptimierten Trompetensenkkopf wird zudem mehr Flächenpressung und eine bessere Vorspannkrafterhaltung erreicht.

Ein wichtiges Merkmal der Trailsec-Schraube ist der neue und zum Patent angemeldete Rändelkopf. Wenn Schrauben mit großem Kopfdurchmesser in Holz eingeschraubt werden, erzeugen sie durch hohe Druckkräfte Bruchspuren im Holz. Um das zu reduzieren, ist der Rändelkopf mit einer seitlich angebrachten Rändelung versehen. Er fräst sich in das Holz, und baut so die benötigten Vorspannkräfte auf. Durch diese Kopfrändelung wird außerdem erreicht, dass weniger Wasser in das Holz eindringt. „Durch diese Konstruktion wird die Lösewahrscheinlichkeit verringert und insgesamt eine stabilere und bessere Verschraubungssituation der Verbindungsstelle erreicht“, unterstreicht Stefan Höhn.

Und eine neuartige Gewindeformzone erzeugt ein fehlerfreies Mutterngewinde: Eine ballistische Projektilspitze zentriert und bildet einen Blechdurchzug.

Automatisiertes Verarbeiten der Trailsec-Bodenschrauben

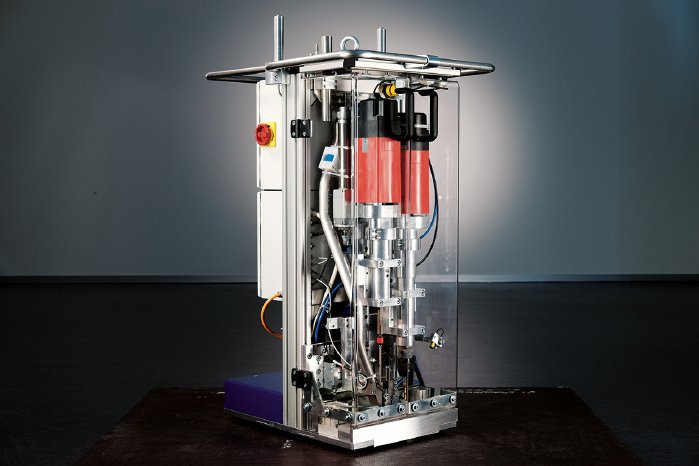

Seit 2012 ist die ASA Bohr-Schraubanlage bei Arnold-Umformtechnik im Einsatz. Diese Anlagentechnik wurde bei Arnold weiterentwickelt, an die neuesten Anforderungen hinsichtlich Maschinensicherheit angepasst und für die Verarbeitung der Trailsec optimiert. Zum Einsatz kommt sie bei Lkws, genauer gesagt bei Sattelaufliegern, und zwar bei der Verschraubung der Trailerböden.

Je nach Trailer-Typ und -Hersteller werden bis zu 300 Schrauben pro Sattelauflieger verwendet. Mit der ASA lässt sich die Verschraubung präzise, schnell und einfach realisieren. Für die Kunden bedeutet dies eine deutliche Kostenoptimierung.

Durch die Automatisierung der Anlage bohrt die ASA selbstständig ein Loch in die Bodenplatte und schraubt im Anschluss die Trailsec-Schraube ein. Parameter wie Einschraubtiefe oder Geschwindigkeit können individuell eingestellt werden. Dadurch ist ein ermüdungsfreies Arbeiten möglich. Auch hinsichtlich der Stärke oder Güte des Trägermaterials arbeitet die Anlage sehr flexibel: Es können hochfeste Stähle bis 15 Millimeter gebohrt und anschließend verschraubt werden.

Mit einer integrierten Prozessüberwachung sind kontrolliertes Bohren und Verschrauben möglich. Fehlerhafte Abläufe werden zudem schnell erkannt und können zeitnah abgestellt werden.

Großes Potenzial für LKW-Bau und Reparatur

Bei den Kunden von Arnold wurde die Schraube vorgestellt und wird teilweise auch bereits bei OEMs für Sattelauflieger eingesetzt. „Neu angeschoben haben wir das Geschäft mit Händlern, die auch den Reparaturbereich bedienen. Da die Bodenplatten eines LKW regelmäßig überholt werden, ist hier großes Potenzial für unsere Trailsec-Schrauben. Ebenfalls geeignet ist die Trailsec natürlich für Spezialfahrzeuge. Die Vorteile für den Kunden liegen auf der Hand: weniger Schraubstellen, kürzere Montagezeiten, geringere Verbindungskosten, prozesssicheres Verarbeiten, besseres Löseverhalten und ein hoher Anpressdruck durch einen großen Kopfdurchmesser“, fasst Stefan Höhn zusammen.

Arnold wird die innovative Trailsec sowie die Verarbeitungstechnik vom 20.09. bis 27.09.2018 auf der IAA Nutzfahrzeuge in Hannover präsentieren: Halle 22, Stand C36.