Die Autohersteller stecken in der "Chip-Falle". Einerseits sollen elektronische Systeme das Auto sicherer und komfortabler machen. Andererseits ergeben sich damit zahlreiche mögliche Fehlerquellen. Gelten doch heute Elektronik-Ausfälle bei allen OEM als Pannenursache Nummer eins (Bild 1). Somit stellt die technische Sauberkeit von Elektronik-, aber auch Pneumatik- und Hydraulikkomponenten (z.B. in Bremsen, im Motor und Fahrwerk) eine zunehmende Herausforderung für die Kfz-Industrie dar. Da die hochkomplexen Aggregate und Baugruppen zunehmend kompakter und leistungsfähiger werden, können mikroskopisch kleine Teilchen auf der Oberfläche Fehlfunktionen verursachen. Einfache und kostengünstige Lösungen sind gefragt, um teure "Feldausfälle" durch Partikelverunreinigungen zu vermeiden.

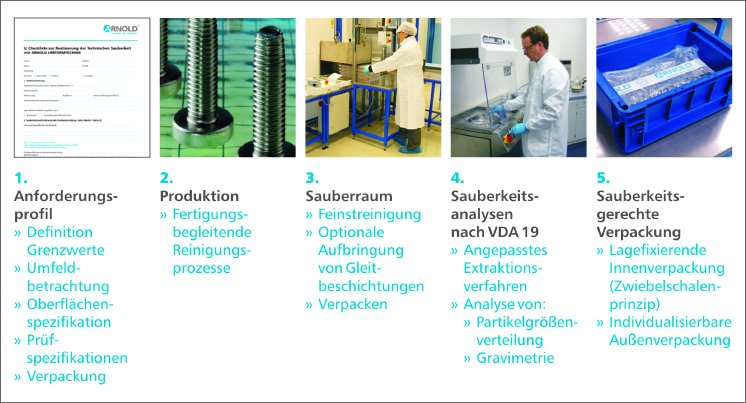

Eine derartige Lösung kommt von Arnold Umformtechnik - das Sauberkeitskonzept Cleancon®. Dieses erlaubt es, die Sauberkeitsanforderungen der Kunden an die Bauteile zu realisieren und so die Betriebssicherheit um ein Vielfaches zu erhöhen. Der ganze Prozess läuft in fünf Schritten ab (Bild 2):

- Im Anforderungsprofil des Kunden werden die Grenzwerte definiert, das Umfeld betrachtet, Oberflächen- und Prüfspezifikationen eingetragen und schließlich die Verpackung festgelegt.

- Die Produktion begleiten fertigungsbegleitende Reinigungsprozesse.

- Im Sauberraum erfolgt die Feinstreinigung, man bringt optional Gleitbeschichtungen auf und verpackt die Elemente.

- Bei den Sauberkeitsanalysen nach VDA 19 kommt ein angepasstes Extraktionsverfahren zum Einsatz sowie Untersuchungen hinsichtlich der Partikelgrößenverteilung und der Gravimetrie.

- Die sauberkeitsgerechte Verpackung schließlich umfasst eine Lage fixierende Innenverpackung im Zwiebelschalenprinzip, dem so genannten "Cleanpack" sowie eine individualisierbare Außenverpackung.

Keine externen Dienstleister nötig

Das Angebot des Verbindungstechnik-Herstellers macht externe Spezialfirmen überflüssig, die Schrauben vor dem Verbau feinstreinigen. Die beauftragenden OEM und Zulieferer müssen hier des Öfteren erhebliche Probleme in Kauf nehmen: Teilweise wäscht der Reinigungsprozess die für den späteren Einbau notwendige Gleitbeschichtung der Schrauben ab. Als Konsequenz können eventuell die Reib- oder Furchmomente überschritten und somit die berechneten Montagevorspannkräfte nicht erreicht werden. Außerdem fehlen häufig geeignete Transportverpackungen, wodurch während des Versands entstehende Relativbewegungen neue Schmutzpartikel verursachen können. Schließlich kommen vielfach Zuführsysteme zum Einsatz, die beim Vereinzeln der Verbindungselemente die Sauberkeit negativ beeinflussen.

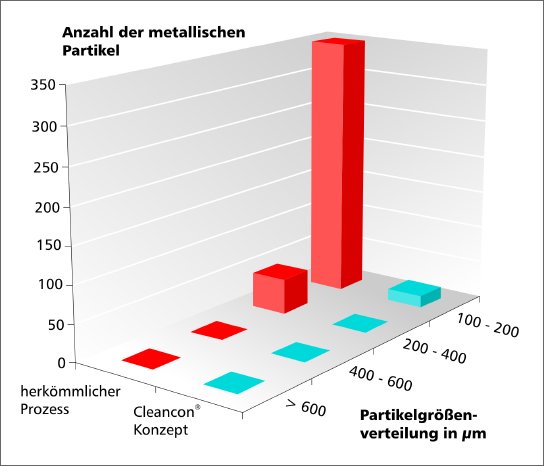

Vergleicht man den herkömmlichen Prozess mit Cleancon®, kommt es zu einem klaren Ergebnis: Die Anzahl der metallischen Partikel sinkt drastisch (Grafik 1). Die Funktionsweise der Applikation fällt nachhaltig positiv aus. Für den Kunden ist nunmehr die Wirtschaftlichkeit sichergestellt, da geringerer Verschleiß eine verlängerte Lebensdauer zur Folge hat und Reklamationen sinken. Hinzu kommen eine verbesserte Montagesicherheit sowie die Chance zur weiteren Bauteilminiaturisierung, also erhöhter Leistungsdichte und kleineren Strukturen.

Erfolgsfaktor des neuen Reinigungsprozesses

Besonders stolz ist Arnold Umformtechnik u.a. auf den eigens konzipierten Sauberraum, der ähnliche Bedingungen wie ein Reinraum aufweist. Hierhin gelangen die Verbindungsteile am Ende des Fertigungsablaufs zur Feinstreinigung mit modernster Anlagentechnik, zum Aufbringen einer Gleitbeschichtung direkt nach dem Reinigen und zum sauberkeitsgerechten Verpacken in "Cleanpack". Die letzten beiden Punkte sorgen dafür, dass keine nachgelagerten externen Prozessschritte die Sauberkeitswerte gefährden. Speziell "Cleanpack" als Lage fixierende und antistatische Innenverpackung fängt die während des Transports auftretenden Relativbewegungen der Bauteile ab - wie beim Schüttgut vorhanden -, und nachträgliche Partikelbelastung gehört der Vergangenheit an.