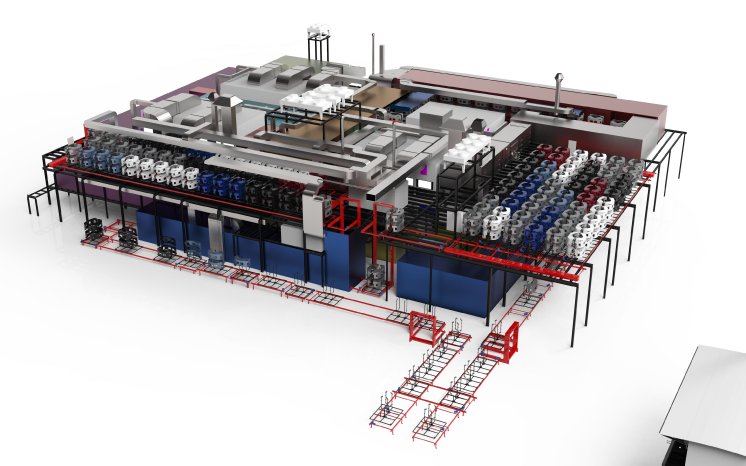

Anlagengrunddaten

In der Lackierlinie L6 werden hochwertige Kunststoffanbauteile für die Automobilindustrie qualitativ hochwertig beschichtet. Die Lösemittelanlage umfasst die Bereiche Vorbehandlung, Wassertrockner, Flämmkabine, Primerkabine, Basislackkabine, Klarlackkabine, Klarlacktrockner, Farbversorgung mit High-Runner Systemen sowie molchbare Sonderfarbsysteme. Die Applikation erfolgt durch Roboter des Herstellers ABB. Alle Kabinen arbeiten im Linetracking Betrieb: die Warenträger fahren an den Robotern vorbei, während diese applizieren. Über einen zentralen Reinraum sind alle Roboterkabinen leicht für das Personal erreichbar. Eine Skid-Förderanlage in Kombination mit Hub- und Senkstationen bewegt die Werkstücke durch die drei Ebenen der Anlage. Die Montage beginnt im Sommer 2022. „Egal ob Beflammung, Farbversorgung oder Lackapplikation – in allen Bereichen können wir unsere eigenen Produkte einsetzen, die bereits in vielen Anlagen erfolgreich funktionieren. Hier können wir auf sehr viel Applikationserfahrung zurückblicken“, so Multhammer.

Lösemittel- vs. Wasserlack

Seit dem Einzug der Wasserlacke gelten diese als umweltfreundliche Alternative zu den Lösemittellacken. Lacke auf Wasserbasis klingt im ersten Moment als die grünere und damit bessere Lösung. Beleuchtet man jedoch den gesamten Prozess mit benötigter Anlagentechnik und zugehörigen Energieverbräuchen, wendet sich dieses Blatt recht schnell. Wasserlackanlagen benötigen im Vergleich zu Lösemittelanlagen zwei zusätzliche Trockner mit zugehörigen Kühlzonen. Damit steigt neben den Anlagenkosten natürlich auch der Energieverbrauch einer Wasserlacklinie deutlich an. In der Praxis muss bei der Abluftreinigung von Wasserlackanlagen oft mit Gas nachbefeuert werden,

während die Lösemittelkonzentration bei Lösemittelanlagen für einen autothermen Betrieb der Nachverbrennung in der Regel ausreichend ist. Überschlägt man den Energiebedarf beider Anlagentypen, ist die Lösemittelanlage wesentlich energieeffizienter als das Wasserlackpendant. Die Lösemittelanlage ist somit in Punkto Investitionskosten, laufenden Kosten und Umweltbilanz der nachhaltigere und effizientere Anlagentyp für das Projekt in Neustadt.

Ganzheitliche Simulation

Bereits während der Angebotsphase und begleitend zur Konstruktion wurden die kalkulierten Durchsätze in einer umfassenden Anlagensimulation untersucht. Die ganzheitliche Betrachtungsweise gelingt durch die Verknüpfung von allgemeinen Robotersimulationssystemen mit einer Materialflusssimulation. Mögliche Engpässe (Bottleneck Analyse) wurden bereits in der Auslegungsphase erkannt und schon vor dem Aufbau beseitigt. Lackierpläne des Kunden werden in diesem Stadium bereits eingelesen und mit lackierspezifischen Parametern, wie Farbwechselzeiten und -lücken oder bauteilabhängigen Lackierzeiten simuliert. Dieses mächtige Werkzeug wird im Anschluss dem Kunden übergeben, der so bereits im Vorfeld unterschiedliche Prozess-Szenarien simulieren und verifizieren kann.

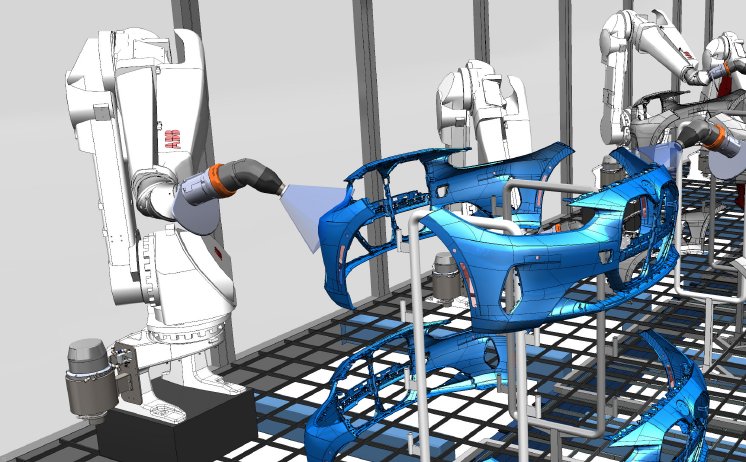

Moderne Applikation

Die Roboter verteilen sich auf die Stationen Beflammung, Primer, Basislack und Klarlack. Selbstverständlich wurden auch sie in einer Simulation im Vorfeld untersucht. Untersuchungen der Erreichbarkeit anhand von CAD-Daten und die Einhaltung der Taktzeit sind heutzutage eine Selbstverständlichkeit in der Anlagenplanung. Mit der Software CC-Edit (Color Change Edit) werden die Spurprogramme gesteuert. Damit ist es möglich, bei komplexen Lackierapplikationen vollautomatische Farbwechselabläufe zu editieren und in die Steuerung zu übertragen. Das Ganze geschieht über eine grafische Oberfläche und ist auch für Anwender ohne Programmierkenntnisse schnell und einfach umsetzbar. Die schlanke Software ist lauffähig auf allen gängigen Windows PCs und kann auch in Bestandsanlagen nachgerüstet werden.

Digitalisierung

„Im Bereich der Digitalisierung sind starke Weiterentwicklungen zu erwarten,“ so Stephan Dobmayr, SMP Werkleiter Neustadt, „daher ist es uns wichtig, auch in Zukunft alle Möglichkeiten offen zu halten, um flexibel reagieren zu können und immer auf Stand der Technik zu sein.“ Die gesamte Steuerungstechnik der Anlage ist auf aktuelle, wie zukünftige Anforderungen der Digitalisierung ausgelegt. Dort wo es möglich und sinnvoll ist, sind smarte Sensoren verbaut. Ihr Vorteil liegt darin, dass der tatsächliche Messwert kontinuierlich ausgegeben und aufgezeichnet werden kann. Konventionelle Sensoren melden meistens lediglich eine Überschreitung des Sollwerts. Die gewonnenen Informationen fließen in eine zentrale Datenspeicherung auf einem Datenbankserver. Bei der Datenbank bedient man sich pragmatisch an der SQL-Technologie von Websites. Der Großteil aller dynamischen Internetseiten beruht auf diesem Standard. Abfragen sind geräteunabhängig, besonders schnell und einfach von überall auf der Welt möglich.

Die Technologie wird ständig von einer breiten Community auf aktuellstem IT-Sicherheitsstandard gehalten.

Predictive Maintenance

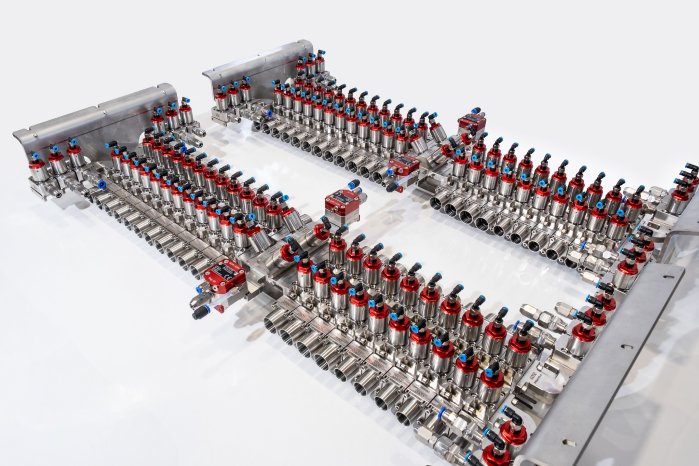

Alle Komponenten, die regelmäßig gewartet werden müssen, sind unter anderem mit Zyklenzählern und Sensoren ausgestattet. Diese zählen, wie oft ein Lackventil, eine Pumpe oder ein Motor angesteuert wird. Zusammen mit den smarten Sensoren und der zentralen Datenspeicherung ist dies die Grundlage für das ASIS Predictive Maintenance Modul. Damit wird vorausberechnet, wann Wartungen anstehen. Komponenten werden getauscht, bevor sie letztendlich kaputt gehen und die Anlage stillsteht. Prozess- und Maschinendaten werden dafür in Echtzeit analysiert und Wartungsempfehlungen ausgegeben. Wartungen werden planbar und Anlagenstillstände vermieden, der Ressourceneinsatz und die Produktivität werden optimiert und erhöht.

Prozessdatenerfassung

Im täglichen Betrieb wird die Anlage über die Prozessdatenerfassung Surface Analytics 4.0 ausgewertet und optimiert. Die digitale Lösung gibt einen umfassenden Überblick über die Leistung der Anlage. Verlustquellen werden identifiziert und konkrete Maßnahmen abgeleitet. Ein Vergleich zwischen verschiedenen Anlagen ist genauso möglich, wie über verschiedene Zeiträume oder zwischen Früh- und Spätschicht. Egal ob OEE-Dashboard, Anlagenverfügbarkeit, Energie- oder Medienverbrauch - die Reports werden in interaktiven Diagrammen mit Filtermöglichkeiten ansprechend dargestellt und als Monats- oder Wochenreport automatisch per E-Mail an definierte Empfängergruppen versendet. Auch ein Export als PDF, CSV oder XLS ist möglich. In der Skid-Datenbank sind fehlerhafte Teile lückenlos nachverfolgbar. Mit sicherem VPN-Zugang ist Surface Analytics 4.0 auf allen Endgeräten via Browser auch mobil von unterwegs aus abrufbar. Selbst die großformatige Darstellung beispielsweise auf Großbildschirmen in der Werkhalle zur Information und Motivation des Personals sind weitere Einsatzbereiche.

Digitalisierung und Smart Factory ist nicht die Wegrationalisierung von Arbeitsplätzen. Vielmehr ist der Mensch weiterhin unerlässlich, die Systeme zu bedienen, zu verändern und intelligente Maßnahmen zu erkennen und umzusetzen. „Diese Schnittstelle Mensch-Maschine in optimaler Weise, einfach und intuitiv zu gestalten, hat sich die ASIS GmbH gemäß ihrem Claim „Connecting Technology and People“ zur Aufgabe gemacht“, erklärt Multhammer.

Motherson hat die Herausforderungen der Digitalisierung angenommen und präsentiert der Branche mit der L6 in Neustadt eine neue Vorzeigeanlage. Bis in der Hochlaufphase die ersten perfekt beschichteten Stoßfänger vom Band laufen ist noch viel zu tun, die Weichen sind jedoch schon jetzt auf Zukunft gestellt.

Mehr Infos unter:

https://www.asis-gmbh.de/beschichtungsanlagen/nasslack/

Unternehmensbeschreibung ASIS

Die ASIS GmbH löst besondere Aufgaben in der automatisierten Oberflächentechnik. Der international aufgestellte Systemanbieter exportiert von vier Standorten in Deutschland und einem Tochterunternehmen bei Shanghai in über 30 Länder weltweit. Das Leistungsspektrum umfasst schlüsselfertige Lösungen im Bereich Beschichtung, Applikationstechnik, Qualitätssicherung, Oberflächenbearbeitung, Elektronenbehandlung, Prozess-Automatisierungstechnik und digitaler Simulation. Das Unternehmen differenziert sich zu seinen Marktbegleitern durch hohes Know-how in der Steuerungstechnik und der Nutzung digitaler Intelligenz. Der Claim "Connecting Technology and People" steht für die perfekte Zusammenarbeit zwischen Mensch und Maschine und für dauerhafte Wertschöpfung im Einklang mit Ökonomie und Ökologie.

Unternehmensbeschreibung Motherson

Motherson beschäftigt aktuell 135.000 Mitarbeiter an 270 Standorten in 41 Ländern und ist damit global einer der 23 größten Automobilzulieferer weltweit. Mit einem breiten Produkt- und Dienstleistungsspektrum in Europa, Nordamerika, Südamerika, Asien und Australien ist die Motherson Group ein wichtiger strategischer Partner für alle großen Automobilhersteller. SMP in Neustadt wurde 1986 gegründet und ist mit ca. 2000 Mitarbeitern einer der größten Standorte in Europa. Dort werden lackierte Stoßfänger, Schweller, Türverkleidungen, Instrumententafeln und andere hochwertige Bauteile für die Automobilindustrie gefertigt.