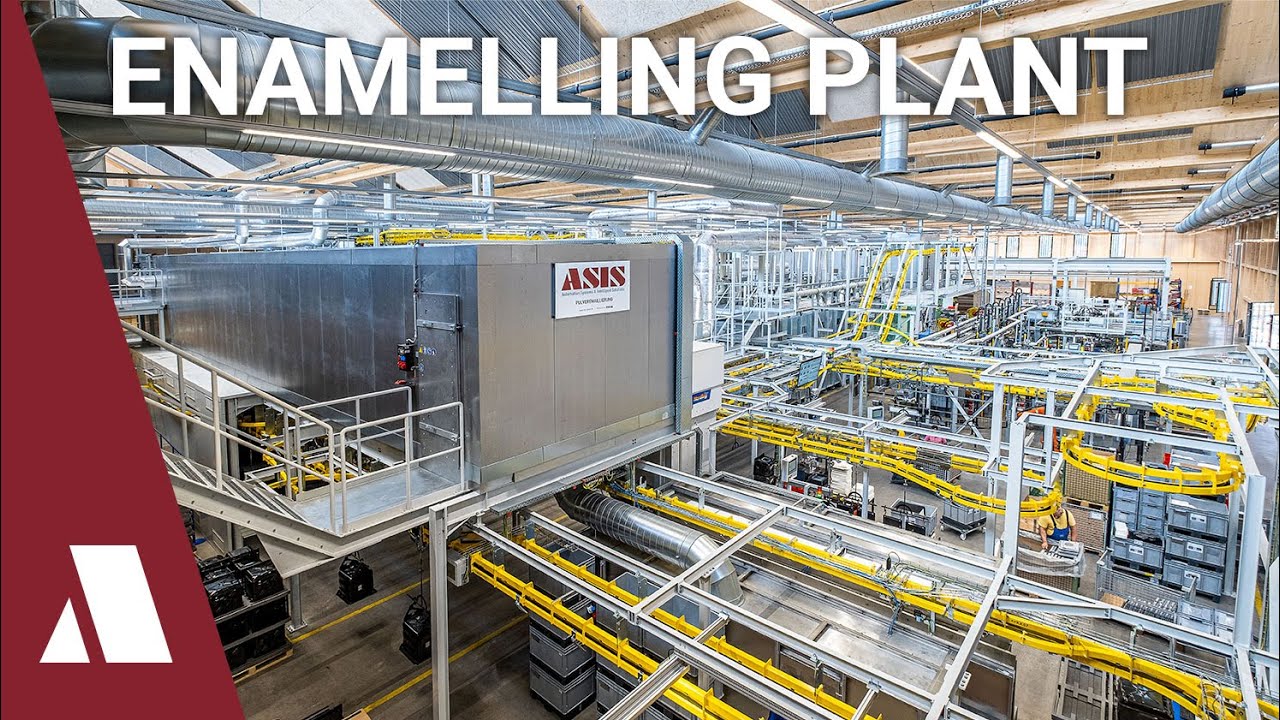

Wachstum

Das V im Firmennamen V-ZUG entstammt noch den Gründungszeiten als Verzinkerei, seitdem hat sich die Stadt am malerischen Zuger See um das Unternehmen herum entwickelt. Aufgrund des begrenzten Flächenangebots kann die Produktion nur noch in die Höhe wachsen. Geplant ist zukünftig auf nahezu halber Fläche doppelt so viel zu produzieren. Alle Anlagenteile des ca. 1.400 m² großen Beschichtungszentrums wurden so konstruiert, dass sie in den zweiten Stock eines modernen Holzbaus eingebracht werden können. Der nachwachsende Rohstoff Holz ist nicht nur nachhaltig, er erzeugt auch eine angenehme Atmosphäre im sogenannten Zephyr Hangar, die im Vergleich zu anderen industriellen Produktionshallen ungewohnt positiv überrascht. 40-50 verschiedene Bauteile können ab Losgröße 1 automatisch beschichtet werden. Das Sortiment umfasst vier Grundtypen an Backkästen und verschiedene Flachwaren, wie Heißluft- oder Backbleche.

Automatische Aufgabe

Die Backkästen kommen alle 50 Sekunden aus der Schweißlinie und werden automatisch auf ein Flachförderband übernommen. Ihre erste Station ist die Bügel und Klipse Anlage. Dort werden automatisch Klipse angebracht. Diese decken bestimmte Stellen zum Schutz vor dem Emaillepulver ab, sodass sie für die Weiterverarbeitung beschichtungsfrei bleiben. Anschließend werden automatisch Haltebügel angehängt und mit einem Übergaberoboter an die Power & Free Fördertechnik übergeben. Die Aufgabe der Flachwaren erfolgt an einer separaten manuellen Station.

Vorbehandlung

An der 5-Zonen Spritzvorbehandlung werden alle Teile für eine optimale Beschichtungsqualität von Ziehöl und Schmutz befreit. Die Spritzpumpen der zweibahnigen Anlage werden nicht wie üblich über Drosselklappen, sondern über Frequenzumformer geregelt. Das ermöglicht die durchgängige Einbindung in die SPS-Anlagensteuerung und der jeweils günstigste Betriebszustand, wie beispielsweise Pausenschaltungen, können eingestellt werden. Über die elektronische Druckrohrüberwachung wird der Spritzdruck konstant gehalten. Auf den sparsamen Spülmittelverbrauch wurde mit der Kaskadenführung ein besonderes Augenmerk gelegt. Nach der Abblaszone werden die Werkstücke im darüberliegenden Haftwassertrockner getrocknet, sodass keine Wasserreste an der Oberfläche zurückbleiben.

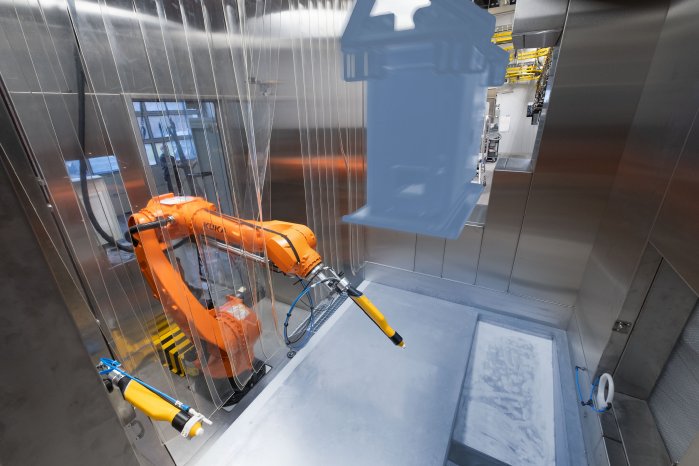

Applikations-Kombination

Alle Pulveraufträge finden in einem klimatisierten Gehäuse statt. Die Backkästen und die Flachware werden in insgesamt drei Pulverkabinen beschichtet. Die Erfahrung der ASIS in der Haushaltsgerätebranche hat gezeigt, dass die Kombination aus Robotern und Linearachsen ein ideales Setup darstellt. Die wirtschaftlichen Linearachsen beschichten hier die vertikalen, planen Flächen, während die Roboter Kanten und Innenbereiche pulvern. Zwei Kabinen übernehmen den Grundpulverauftrag, die dritte Pulverkabine ist für die spezielle Beschichtung von Dampfgarern vorgesehen. Sensoren erkennen, welches Teil gerade einfährt und die Parameter und Programme werden entsprechend optimal eingestellt.

Challenge accepted

„Die Anforderungen der Firma V-ZUG waren von Anfang an sehr hoch, es wurde viel Wert auf Automatisierung und Digitalisierung gelegt“, erinnert sich Dietmar Binder, Projektleitung und Vertrieb ASIS. „Eine Herausforderung war, dass wir mit nur einem Förderertechniksystem, dem Power & Free Förderer, und nur einem einheitlichen Wagenzug sowie Gehängen durch die Anlage fahren wollten.“ Dies macht natürlich Sinn, da der Gesamtprozess vereinfacht wird und keine zusätzlichen Sortierfunktionen in der Anlage benötigt werden. Umgesetzt wurde das mit einem Umhängeroboter und einer von ASIS konstruierten Gehängereinigung. Der Umhängeroboter nimmt alle Werkstücke von den bei der Applikation ebenso mit Pulver benetzten Gehängen ab. Diese werden zwischenzeitlich in der Gehängereinigung gesäubert und der Roboter kann so die Werkstücke auf dieselben, gereinigten Gehänge übergeben, die dann zum Emaille-Einbrennofen fahren.

Das Emaillepulver wird bei einer Temperatur von 850 °C eingebrannt. Der speziell gebaute Schuppenblechförderer schleppt die Wagenzüge des Power & Free Förderers mit den daran hängenden Wagenzügen unbeschadet durch den Ofen und gibt sie danach wieder zurück. Die flexiblen Schuppen schließen zu jeder Zeit den Ofen nach oben hin ab, sodass keine Energie verloren geht und schützen gleichzeitig die darüberliegenden Wagenzüge sowie die Förderkette, die nicht auf diese Temperaturen ausgelegt sind. Die ausfahrenden noch heißen Backkästen strahlen ihre Energie auf die einfahrenden Werkstücke ab. Im Ofen gibt es neun Brennzonen mit verschiedenen Temperaturen, die von 16 Brennern beheizt werden. Aktuell wird der Einbrennofen noch mit Erdgas betrieben, eine Umstellung auf Wasserstoff ist in der Ausarbeitung. Schwarz glänzend, wie Schweizer Bitterschokolade, verlassen die Werkstücke den Ofen und reihen sich im Leerziehpuffer aneinander, um weiter abzukühlen.

Fast könnte man denken, dass sie nun fertig zur Montage sind. Manche Teile werden je nach Kundenwunsch noch weiter veredelt. In einer weiteren Kabine wird mittels Roboter noch eine dauerhafte Antihaftbeschichtung aufgebracht, die anschließend in einem Konvektionstrockner bei 250 °C getrocknet wird.

Digitalisierung und Nachhaltigkeit

„Wir haben ASIS ausgewählt, weil wir großen Wert auf Funktionalität und Qualität legen, dazu gehört die lückenlose Nachverfolgbarkeit der Qualitätsdaten während der Prozesse“, so Roland Häfliger. Dies wird möglich durch die Software Surface-Analytics 4.0. Sämtliche Prozessdaten der Anlage werden in einer zentralen Datenspeicherung erfasst. Der Nutzer greift per Smartphone, Tablet oder Laptop darauf zu. Neben wichtigen Kennzahlen und Reports zur Optimierung der Anlagenleistung, kann darüber hinaus jedes Einzelteil lückenlos zurückverfolgt werden.

Einige wenige Bauteile, welche den hohen Qualitätsanforderungen im ersten Schritt nicht standhalten, werden in der Nacharbeitskabine anschliessend auf top Niveau gebracht. Selbstverständlich wird über Touch-Panel alles transparent und rückverfolgbar festgehalten. Nacharbeiten, statt wegwerfen – auch das ist Nachhaltigkeit im Produktionsprozess.

Präzise Vorplanung

Die gesamte Anlage wurde im Vorfeld digital aufgebaut. Neben klassischen Studien zur Erreichbarkeit wurden natürlich auch die Roboter simuliert und ihre Programme offline erstellt. Die Robotersimulation aller Einzelstationen und der gesamte Materialfluss in der Anlage wurde in einer Gesamtsimulation verknüpft. Die unterschiedlichen Prozesszeiten der Stationen wurden berücksichtigt. So konnten präzise Vorhersagen über die Auslegung der Fördertechnik mit Pufferstrecken, Fehlerquellen der Einzelbereiche, parallel arbeitende Zonen und dem zu erwartenden Durchsatz getroffen werden.

„Das Highlight der Anlage ist schwer zu bestimmen, es ist nämlich die Anlage im Gesamten“, resümiert Roland Häfliger. „Die ganze Anlage in ihrer Funktionalität ist einzigartig.“ Jeder Einzelprozess wurde wie ein Schweizer Uhrwerk genau aufeinander abgestimmt, automatisiert und mit einheitlicher Steuerungstechnik verknüpft.

German Engineering trifft Schweizer Präzision – durch kundenorientierte Vorplanung, Robotik Kompetenz und dem Einsatz digitaler Lösungen entstand die weltweit modernste Emaillieranlage in der Schweiz.

Mehr Infos unter: https://www.asis-gmbh.de/beschichtungsanlagen/emaille/

Unternehmensbeschreibung ASIS

Die ASIS GmbH löst besondere Aufgaben in der automatisierten Oberflächentechnik. Der international aufgestellte Systemanbieter exportiert von vier Standorten in Deutschland und einem Tochterunternehmen bei Shanghai in über 30 Länder weltweit. Das Leistungsspektrum umfasst schlüsselfertige Lösungen im Bereich Beschichtung, Applikationstechnik, Qualitätssicherung, Oberflächenbearbeitung, Elektronenbehandlung, Prozess-Automatisierungstechnik und digitaler Simulation. Das Unternehmen differenziert sich zu seinen Marktbegleitern durch hohes Know-how in der Steuerungstechnik und der Nutzung digitaler Intelligenz. Der Claim "Connecting Technology and People" steht für die perfekte Zusammenarbeit zwischen Mensch und Maschine und für dauerhafte Wertschöpfung im Einklang mit Ökonomie und Ökologie.

Unternehmensbeschreibung V-ZUG

V-ZUG hat es sich vor über 100 Jahren zur Aufgabe gemacht, den Alltag mit qualitativ hochstehenden, innovativen Haushaltgeräten zu erleichtern. Die Wurzeln des Unternehmens liegen in der Wirtschaftsregion Zug im Herzen der Schweiz. Bis 2033 entsteht hier auf kleiner Grundfläche ein Technologie-Cluster in der Vertikalen, der es dem Unternehmen leicht machen soll, Innovationen schnell und unkompliziert umzusetzen. Die V-ZUG AG vermarktet ihre Produkte in ausgewählten Märkten an einen anspruchsvollen Kundenkreis weltweit. Die Vermarktung der Premiumprodukte unter dem „Swissness“ Label verbindet V-ZUG mit ihrer individuellen Unternehmenskultur und einer starken Serviceorientierung auf den Kunden.