„Dass SMT-Fertiger Maschinenstillstände unter allen Umständen vermeiden wollen, ist nur allzu verständlich“, sagt Alexander Nitzsche, Senior Product Manager Automation Solutions beim Marktführer ASMPT. „Dies führt aber oft dazu, dass ‚vorsichtshalber‘ weitaus mehr Material als nötig an der Linie gelagert wird, damit wertvoller Raum auf dem Shopfloor verstellt wird und dieses Material nicht mehr anderen Linien zur Verfügung steht. Nicht selten wird aber auch eine gerade erst abgerüstete und eingelagerte Materialrolle nach nur wenigen Minuten bei der nächsten Rüstung wieder in den Vorrüstbereich zurücktransportiert. Deutlich einfacher und rationeller geht dies durch automatische Materialanforderung und selektive Zwischenlagerung mit WORKS Logistics.“

Zeitscheiben-basierter Materialfluss

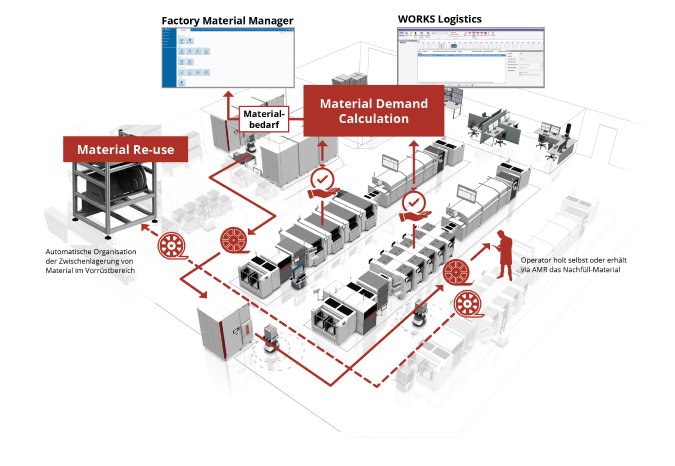

WORKS Logistics berechnet kontinuierlich auf der Basis frei definierbarer Zeitscheiben den Materialbedarf und sorgt zusammen mit der Software Factory Material Manager für Nachschub an der Linie. So wird zuverlässig sichergestellt, dass immer genau das richtige Material zur richtigen Zeit in der richtigen Menge am richtigen Ort zur Verfügung steht. Anhand des geplanten und tatsächlichen Materialbedarfs sowie des Materialvorrats vor Ort berechnet und aktualisiert die Materialfluss-Applikation den Bedarf an der Linie dynamisch und kontinuierlich. Diese miteinander verknüpften Daten bilden dann die Basis für eine automatische Steuerung und Optimierung, für Bedarfsmeldungen an Zentral- und Zwischenlager sowie zeitgesteuerte Transportaufträge.

Wiederverwendung des Materials für kommende Aufträge

Ebenfalls bedarfsorientiert organisiert und optimiert WORKS Logistics die Zwischenlagerung von Material im Vorrüstbereich. Damit lassen sich unnötige Materialtransporte zwischen Lager und Shopfloor vermeiden. Werden Rollen nach Abschluss eines Produktionsauftrages abgerüstet, prüft die Applikation automatisch, ob das Material in den nächsten Tagen für weitere Aufträge benötigt wird. Ist dies der Fall, weist sie das Bedienpersonal an, die entsprechende Rolle im Active Feeder Rack des Vorrüstbereich vorzuhalten. Wird zusätzliches Material benötigt, sendet WORKS Logistics automatisch eine Anforderung über Factory Material Manager an das Lager.

Versorgungssicherheit und Entlastung der Ressourcen

„WORKS Logistics markiert einen weiteren wichtigen Schritt in Richtung intelligente und integrative Datennutzung zur Prozessoptimierung“, erklärt Nitzsche. „Als Innovations- und Marktführer bei Hard- und Software für Elektronikfertigungen konnten wir unser gesamtes Prozess-Know-how und unsere langjährige Erfahrung in die Entwicklung von WORKS Logistics einbringen. Unsere Kunden erhalten eine praxisgerechte Applikation für ihre Intelligent Factory, die ihnen Sicherheit bei der Materialversorgung gibt und ihre Fachkräfte wie auch die Transport- und Lagerinfrastruktur spürbar entlastet.“