- Autodesk und JPL kooperieren bei dem Bau eines Raumfahrt-Landers

- Autodesks Generatives Design ermöglicht Gewichtseinsparungen beim Lander

Generatives Design ermöglicht Masseneinsparungen

Im Jahr 2012 beobachtete die Welt, wie der Curiosity-Rover per Fallschirm auf dem Mars landete und damit begann, Proben zu sammeln. Die zurückgesandten Daten und Bilder halfen dabei, mehr über den roten Planeten und die Möglichkeiten des Lebens dort zu erfahren, und er ist auch heute noch im Einsatz. Die Mission war ein wichtiger Erfolg für die Entwickler und Ingenieure des Jet Propulsion Laboratory (JPL) der NASA. Aber bisher wurden nur wenige Beweise für das Leben auf dem Mars gefunden. Wissenschaftler gehen nun davon aus, dass die wahrscheinlichsten Orte, an denen in unserem Sonnensystem Lebenszeichen gefunden werden können, auf den Monden von Saturn und Jupiter liegen. Diese Gasriesen liegen jedoch viel weiter entfernt als der 56 Millionen Kilometer entfernte, vergleichsweise nahe, Mars.

Einen Raumfahrt-Lander in diese entfernten Gebiete zu bringen, stellt daher eine weitaus größere Herausforderung dar: Um eine so weite Reise zu überstehen, muss ein Raumfahrt-Lander komplizierte Betriebsfunktionen bei Temperaturen weit unter null Grad Celsius erfüllen und den Strahlungen standhalten, die tausende Male größer sind als auf der Erde. Zusätzlich muss er genügend Treibstoff an Bord haben. Gleichzeitig ist in der Weltraumforschung allerdings das Gewicht beim Start einer der wichtigsten Faktoren. Jedes reduzierte Kilogramm Masse ermöglicht mehr Raum für Sensoren und Instrumente, die nach Leben jenseits der Erde suchen können.

Um diesen Anforderungen gerecht zu werden, haben JPL und Autodesk ein mehrjähriges gemeinsames Forschungsprojekt gestartet, um neue Ansätze für Design- und Herstellungsverfahren für die Weltraumforschung zu entwickeln – und der Generative Design-Ansatz von Autodesk spielte hierbei eine ganz besondere Rolle.

Mit Generativem Design in kürzester Zeit unzählige Designentwürfe generieren

Generatives Design ist ein relativ neuer Designansatz, der maschinelle Intelligenz und Cloud Computing nutzt, um schnell eine breite Palette von Designlösungen zu generieren, die den spezifischen Anforderungen der Ingenieure entsprechen. Der Ansatz ermöglicht es Designteams, einen viel größeren Designraum zu erforschen, während sie gleichzeitig an Fertigungs- und Leistungsanforderungen geknüpft sind, die vom Team oder der Umgebung vorgegeben sind.

Eine marktreife Form der Generativen Design-Technologie ist heute in Autodesk Fusion 360 verfügbar, der Cloud-basierten Produktentwicklungsplattform von Autodesk. Autodesk entwickelt die Software kontinuierlich für den Einsatz in neuen Anwendungsgebieten weiter, beispielsweise mit JPL.

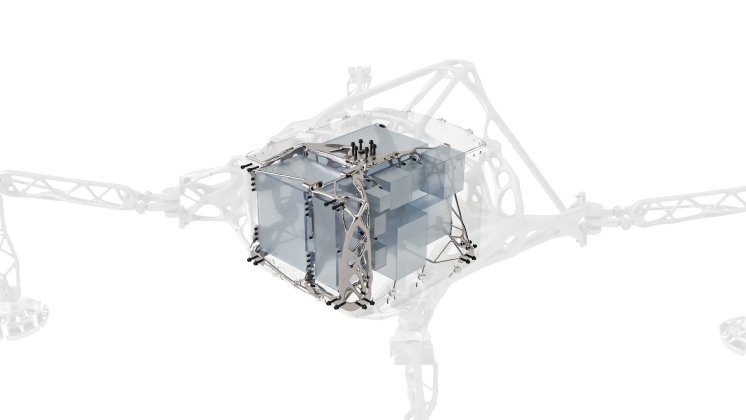

Für das Lander-Projekt untersuchte das JPL-Team den Einsatz experimenteller Generativer Design-Technologie für mehrere Strukturkomponenten, einschließlich der internen Struktur, die die wissenschaftlichen Instrumente hält, und der externen Struktur, die die Landerbeine mit der Hauptnutzlastbox verbindet. Es wurden drei verschiedene Herstellungsverfahren für die verschiedenen Teile des Landers eingesetzt: 3D-Druck, CNC-Fräsen und Gießen. Das Team konnte die Masse der externen Struktur um 35 Prozent reduzieren, verglichen mit dem Ausgangsdesign, mit dem es begonnen hat.

Ein wesentlicher Vorteil des Generativen Designs von Autodesk ist, dass es JPL ermöglicht hat, seine Entwürfe schnell zu wiederholen und gegebenenfalls zu bearbeiten. „Wenn ein Design reift und neue Leistungs- oder Umweltdaten einfließen, kann das Generative Design unseren Kunden ermöglichen, schnell neue Designs zu erstellen“, sagt Karl Willis, Technology Lead bei Autodesk. Die meisten Designteams würden in der Regel zwei bis vier Monate benötigen, um ein überarbeitetes Design zu erstellen, betont er. Bei der Arbeit mit Generativem Design könne dieser Prozess in zwei bis vier Wochen stattfinden. „Diese Flexibilität und Schnelligkeit, eine bestehende Problemstellung zu aktualisieren, anstatt bei Null anzufangen, kombiniert mit der Fähigkeit für Kunden, Produktionsanforderungen festzulegen, machen es zu einem echten Paradigmenwechsel“, sagt Willis.