Noch wenig bekannte, aber in Serienfertigung seit mehreren Jahrzehnten bewährte Werkstoffklasse „OPENPORE offenporiger Aluminium-Kokillenguss“ beseitigt Grenzen zwischen massivem Aluminium, Sinterwerkstoffen und konventionellen Aluminiumschäumen. Sie erlaubt zuverlässige Herstellung von leichten, offenporigen bzw. selektiv-offenporigen, belastbaren und multifunktionalen Leichtmetall-Bauteilen und -Hybriden mit einstellbaren isotropen Eigenschaften und beliebigen Geometrien.

Die umweltfreundliche Modifikation von mechanischen, elektrischen, thermischen, chemischen, optischen und anderen Oberflächeneigenschaften von Leichtmetall-Bauteilen und -Hybriden im neuartigen METAKER®-Verfahren eröffnet weitere, bisher für unmöglich gehaltene Anwendungspotenziale. Die multifunktionalen, mikrostrukturierten, mikroporösen und aktivierten METAKER®-Oberflächen statten die Leichtmetalle mit neuen Werkstoffeigenschaften für bessere Leistung, Funktionsintegration, Kompatibilität und Fügbarkeit aus.

Für das leichte Fügen solcher Bauteile stehen zahlreiche Verbindungslösungen zur Verfügung, die neue, wirtschaftliche Multi-Material Anwendungen mit neuen Leichtbau-Potenzialen ermöglichen.

Offenporiger Aluminium-Kokillenguss

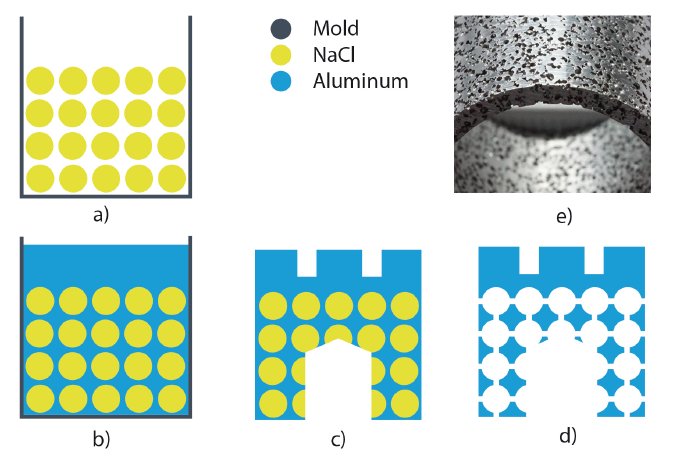

Offenporiger Aluminium-Kokillenguss gehört zu den schmelzmetallurgischen Gießverfahren mit verlorenen Platzhaltern. Der Herstellungsprozess besteht aus nur vier Arbeitsschritten:

Befüllung der Kokille bis zu einem definierten Volumen mit NaCl-Salzgranulat,

weiteres Auffüllen der Form mit Aluminiumschmelze,

konventionelle, mechanische Bearbeitung des Formteils,

Ausspülen des Salzes aus den Poren.

Das Ergebnis ist ein fertiges Formteil mit offener Porenstruktur.

Materialeigenschaften

Die morphologischen, mechanischen, thermischen, dekorativen und anderen Eigenschaften des offenporigen Aluminiumgusses unterscheiden sich in vielen Aspekten von bekannten aufgeschäumten Metallschmelzen oder Sintermetallen und eröffnen völlig neue Anwendungsmöglichkeiten.

Aktuelle Serienprozesse erlauben die Herstellung von unterschiedlichen Eigenschaftenprofilen. Je nach Aufgabenstellung können die Standard-Materialeigenschaften durch Prozessanpassung geändert oder neu entwickelt werden.

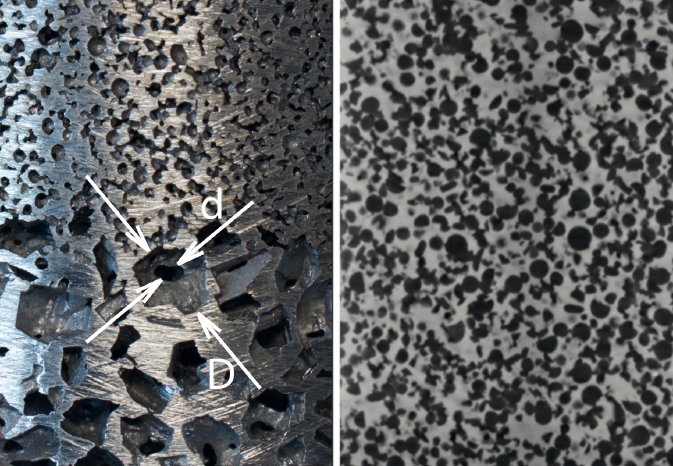

Wie jede Flüssigkeit verfügt auch die Aluminium-Schmelze über eine Oberflächenspannung. Das Umgießen von NaCl Platzhaltern erzeugt dadurch immer eine strömungsgünstige Porentopologie ohne scharfe Kanten. Eine solche Porentopologie bietet signifikante Vorteile im Vergleich zu gesinterten Metallen. Die mehrfach räumlich miteinander verbundenen, sanduhrförmigen, strömungsgünstigen Poren bilden ein einmaliges Kapillarnetz und bieten die besten Rahmenbedingungen für die Verteilung und Verklammerung von Harzen, Kunststoffen, Klebstoffen oder chemischer und biologischer Lösungen.

Die sehr gute Wärmeleitfähigkeit der Aluminium-Legierung kann für eine optimale Temperierung von temperaturabhängigen Synthesereaktionen bei der Bildung von Verbundwerkstoffen genutzt werden.

Im Gegensatz zu den undefiniert aufgeschäumten Leichtmetallen besitzen die Strukturen aus offenporigem Aluminiumguss die isotropen Materialeigenschaften. Das erlaubt eine plausible numerische Simulation bei der Produktentwicklung und die Herstellung komplexer und genauer Bauteile. Das Gussgefüge verfügt über eine erhöhte Dichte der Legierung, eine fein-körnige Struktur und hohe Werte der mechanischen Eigenschaften.

Ein enormer Vorteil von offenporigem Aluminiumguss liegt in seiner Flexibilität in Bezug auf mögliche Fügeverfahren:

Zusammensetzen (Einsetzen, Einhängen, Ineinanderschieben),

Füllen von Hohlräumen mit Werkstoffen (Kunststoff-Spritzgießen),

An- und Einpressen (Schrauben, Nageln, Presspassung),

Umformen (Bördeln, Biegen, Nieten),

Urformen (Gießen),

Löten,

Kleben

Hybridfügen (Kombination von mehreren Fügeverfahren)

Aktuelle Serienprozesse erlauben die Herstellung von unterschiedlichen Eigenschaftenprofilen. Je nach Aufgabenstellung können die Standard-Materialeigenschaften durch Prozessanpassung geändert oder neu entwickelt werden.

Verbindungslösungen

Einbringen von Stoffen in Hohlräume

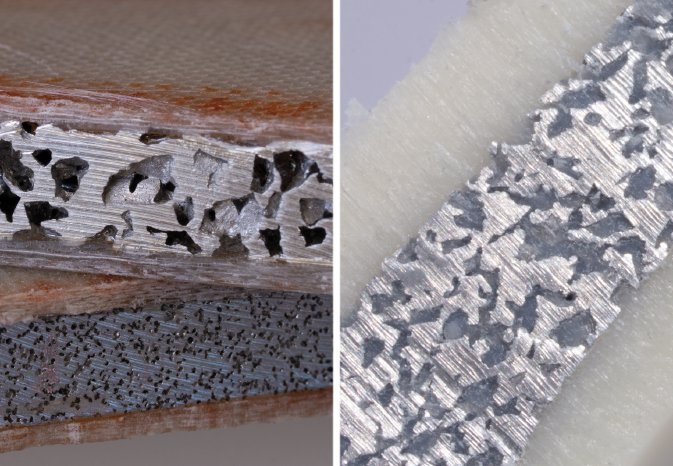

Die Fügeverfahren, die durch das Einbringen von Flüssigkeiten, Gasen, Pulvern oder Pasten in Hohlräume erfolgen, sowie der offenporige Aluminiumguss mit seinen einstellbaren Poren, können für die Herstellung neuartiger Hybridteile mit neuen strukturellen und multifunktionellen Eigenschaften genutzt werden.

Die Oberflächeneigenschaften der Aluminium-Komponenten können entweder vor dem Verbinden mit anderen Werkstoffen oder auch danach im METAKER®-Verfahren funktionalisiert, mikrostrukturiert und aktiviert werden. Solche Bauteile verfügen im Makrobereich über die strukturellen Eigenschaften von porösem Aluminium und im Mikrobereich über die neuen multifunktionellen Eigenschaften, die - je nach Anwendung - Substitution von anderen Werkstoffen, wie z.B. Stahl, Bronze, Messing, Keramik, Edelstahl u. a. erlauben.

Konventionelle Hybridteile

Das Kokillenguss-Verfahren erlaubt die Herstellung unterschiedlicher Hybridteile, durch die Möglichkeit, die Einlegeteile aus Werkstoffen mit hohen Schmelztemperaturen, wie z.B. Glas, Stahl, Kupfer u. a. einzugießen. Viele neue Möglichkeiten, die Eigenschaften und die Geometrie von porösen Bauteilen einzustellen und sie mit den Eigenschaften und Geometrien von Einlegern aus anderen Werkstoffen zu kombinieren, erlauben die Entwicklung neuer Konzepte für poröse oder selektiv-poröse Multi-Material Anwendungen.

Aktuelle Serienprozesse erlauben die Herstellung von unterschiedlichen Eigenschaftenprofilen. Je nach Aufgabenstellung können die Standard-Materialeigenschaften durch Prozessanpassung geändert oder neu entwickelt werden.

Selektiv poröse Leichtmetall-Bauteile.

Selektiv poröse Leichtmetall-Bauteile können auf unterschiedliche Arten hergestellt werden. Die massiven und die porösen Bereiche sind stoffschlüssig miteinander verbunden. Je nach Anwendung und Herstellungsart lassen sich weitere unterschiedliche Funktionen in die massiven und porösen Bereiche integrieren.

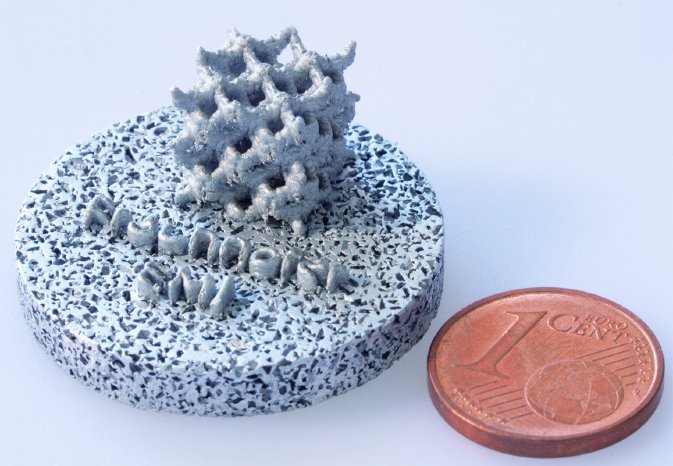

OPENPORE-3D Hybridtechnologie

Sowohl beim offenporigen Aluminiumguss, als auch bei additiver Fertigung, werden Aluminium-Gusslegierungen eingesetzt. Durch eine spezifische Prozessanpassung lassen sich 3D-Aluminiumstrukturen auf einem Bauteil aus porösem Aluminium stoffschlüssig aufdrucken.

Die rauen, unbehandelten Oberflächen der 3D-gedruckten Aluminium-Bauteile können schlecht lackiert, beschichtet oder verklebt werden. Die METAKER®-Schicht kann auch auf solchen Oberflächen hervorragend erzeugt werden. Außer Korrosionsschutz und anspruchsvoller Optik kann die neuartige mikrostrukturierte Oberfläche die feinen 3D-Strukturen nicht nur funktionalisieren und chemisch aktivieren, sondern auch versteifen.

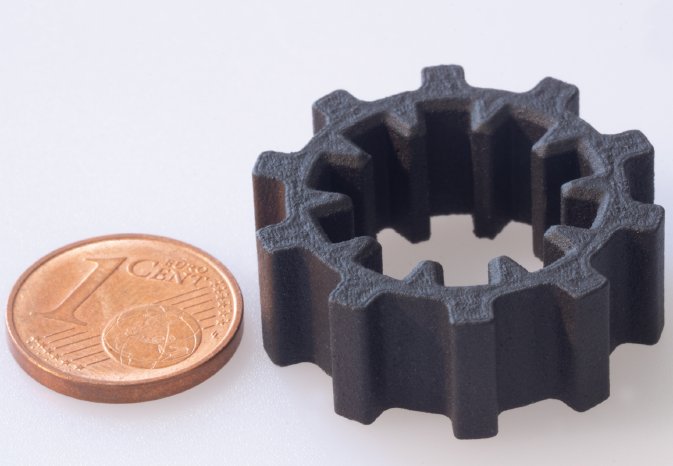

Schraubverbindungen

Neue Materialeigenschaften des offenporigen Aluminiumgusses bieten eine neue Möglichkeit die Schraubverbindungen umzusetzen. Das Gewinde kann dabei entweder massiv, porös oder selektiv porös ausgeführt werden und ist in allen Fällen zuverlässig belastbar.

Die Modifikation des Gewindes im METAKER®-Verfahren erlaubt die verschleiß- und korrosionsbeständige Verschraubung mit anderen Werkstoffen, wie Stahl, Messing, Kupfer u.a. Die aktivierten, mikrostrukturierten und mikroporösen METAKER®-Oberflächen bieten viele weitere funktionelle Vorteile, z.B. für die Sicherung von dynamisch belasteten Schraubverbindungen durch mikroverkapselte Klebstoffe.

bigHead®-Befestiger

Eine gleichermaßen elegante wie flexible Lösung zum Anbringen unterschiedlicher Befestigungssysteme, wie Stifte, Nägel, Muttern, Gewinde, Haken usw. findet sich ebenfalls im Bereich der Leichtbautechnologie: Ohne Vorbohrung und unter Beibehaltung der positiven Materialeigenschaften lassen sich durch das Aufkleben eines bigHead®-Befestigers hohe Kräfte übertragen – auch bei dünnen Wandstärken. Denn die Grundplatte (Head) überträgt sämtliche Belastungen gleichmäßig in das Bauteil. Das vielfach bewährte System eignet sich auch gut für den offenporigen Aluminiumguss, da der Klebstoff sehr gut in den Poren des Bauteils verfließen kann und nach Aushärtung eine gute „Verkrallung“ herstellt. Die über 400 Standardvarianten der bigHead®-Befestiger lassen sich hinsichtlich ihrer Größe und der Art des Verbindungspunkts flexibel an die jeweilige Anforderung anpassen. Auf diese Weise sind bereits mehr als 5.000 Individualversionen entstanden. Somit geht positiv Bewährtes aus dem Leichtbau eine perfekte Symbiose mit dem neuartigen Werkstoff ein. Die Kombination beider Technologien ergibt folglich unzählige neue Möglichkeiten.

bigHead®-LeanBonding® und METAKER® Surface

Kleben ist branchenübergreifend bei leichten Verbundwerkstoffen und dünnen Metallmaterialien etabliert und bewährt.

Bestmögliche Ergebnisse lassen sich jedoch nur dann erzielen, wenn sämtliche Vorgaben eingehalten werden – angefangen bei der korrekten Lagerung, exakten Dosierung und Anwendung der Klebstoffe, bis hin zur Beachtung der Aushärtezeiten für die Weiterverarbeitung.

Für viele Unternehmen sind das genügend Gründe, um nach wie vor auf herkömmliche Befestigungselemente zu setzen. In der Folge kommen dann beispielsweise Schweißbolzen zum Einsatz, die zwar funktional ihre Aufgabe er-füllen, aber aus optischer Sicht Nachteile bieten. Insbesondere wenn Leichtbau und Designvorgaben nur dünne Metallstärken erlauben. Hier gehen die METAKER® Surface-Technologie und eine neue Entwicklung von bigHead®, die LeanBonding®-Technologie Hand in Hand.

Ein bereits auf dem Befestigungselement vorapplizierter Klebefilm mit Vernetzungspotenzial und strukturellen Klebeeigenschaften wird innerhalb von Sekunden aktiviert und geht mit der funktionalisierten, mikrostrukturierten, mik-roporösen und aktivierten METAKER®-Oberfläche eine feste Verbindung ein.

Die Ein-Komponentenanwendung bietet im Vergleich zu klassischen Methoden mehr Sicherheit und Flexibilität, da kurze Aushärtezeiten realisiert werden können und aufwendige Dosier- und Applikationsprozesse entfallen. Testreihen auf verschiedenen METAKER® Surface-Modifikationen belegen ein gutes Adhäsionsverhalten des eingesetzten PUR-Klebstofffilms.

ecosyn®-BCT (Bulge Control Technology)

In offenporigen Aluminiumstrukturen überzeugt ebenfalls die für Kunststoffe und Leichtbaumaterialien entwickelte Blindnietmuttern-Technologie. Durch gezielte Auslegung des Befestigungselements entsteht eine definierte Wulstbildung ohne Lochleibung im Trägermaterial. Dies garantiert sowohl einen sicheren Sitz des Gewindesystems als auch einen idealen Toleranzausgleich. Dadurch werden mit ecosyn®-BCT selbst dünnwandige Bereiche und Hohlstrukturen für tragfähige Befestigungspunkte nutzbar. Zur Montage ist nur eine einseitige Zugänglichkeit erforderlich, darüber hinaus kann bewährtes Verarbeitungsequipment eingesetzt werden. Somit ist die hohe Prozesssicherheit auch bei schnellen Taktzyklen gegeben. Diverse Varianten in unterschiedlichen Größen, Werkstoffen (Stahl verzinkt, Aluminium, Edelstahl A2 und A4) und mit unterschiedlichen Köpfen (Flach-, Senk- und Sonderformen), sowie spezielle Micro-Ausführungen bieten eine hohe Designfreiheit.

MultiMaterial-Welding™

Mit MultiMaterial-Welding™ (MM-W™) steht eine weitere neuartige Methode zur Funktionalisierung und Verbindung von offenporigem Aluminiumguss zur Verfügung. Das auf Ultraschallenergie basierende Verfahren hat sich bereits in der Holzverbindungs- und Medizintechnik (Knochen) bewährt. Es beruht auf der mikroformschlüssigen Verbindung von Bauteilen/Befestigungselementen mit thermoplastischen Eigenschaften und porösen Trägermaterialien.

Die offenporige Aluminiumstruktur bietet ideale Grundvoraussetzungen für das spannungsfreie und tiefe Einfließen der nur partiell verflüssigten Kunststoffkomponenten. Innerhalb einer Sekunde wird das polymere Bauteil fest im Porenguss verankert. Hierbei kommt der Energieeintrag durch den Ultraschall nicht nur schnell und präzise, sondern auch rein über die Z-Achse. Das bedeutet, dass das MultiMaterial-Welding™-Verfahren nicht auf rotationssymmetrische Geometrien limitiert ist. Darüber hinaus sind übliche GF und nicht GF-verstärkte Kunststoffe als Fügepartner möglich.

In Verbindung mit der innovativen MM-W™-Technologie ermöglicht die neue Werkstoffklasse bislang nicht für möglich gehaltene Konstruktionsansätze.

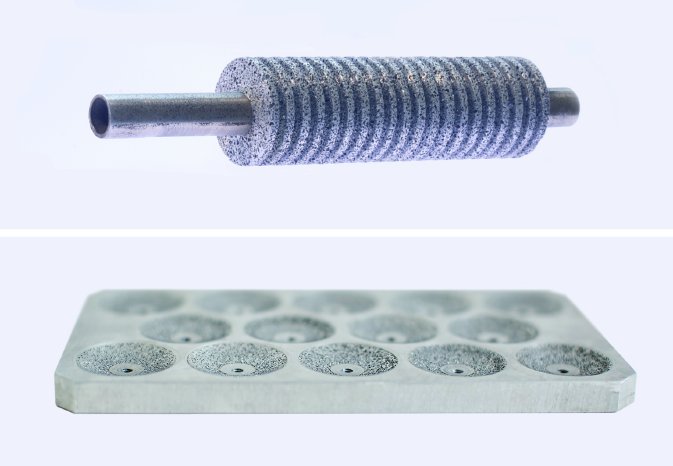

Anwendungen

Die Hauptanwendungsgebiete von offenporigem Aluminiumguss sind derzeit Schalldämpfer, Filterbauteile für Fluide und Gase, mit denen Aluminium nicht reagiert und mechanischer Sensorschutz. Mediendurchlässige Gehäuse schützen Sensoren vor Staub, Spritzwasser, Crash oder Flamme. Wegen ihrer technisch besseren Eignung und der günstigeren Herstellungskosten haben die Aluminium-Komponenten bei einer Reihe von Unternehmen die Komponenten aus Keramik, Sinterbronze, Metalldrahtgewebe u. a. inzwischen substituiert.

Viele weitere Anwendungen wie z.B. Vakuumtische, Werkzeuge für das Thermoformen oder dekorative Produkte für den Innen- und Außenbereich gehören zum Angebotssortiment.

Ganz neuartige Anwendungsmöglichkeiten eröffnet offenporiger Aluminiumguss durch viele neue Werkstoffeigenschaften, die konventionelle Aluminiumschäume nicht haben:

einstellbare, reproduzierbare mechanische Eigenschaften und plausible numerische Simulation,

beliebige Formgebung durch konventionelle mechanische Bearbeitung,

neue Möglichkeiten für die Funktionsintegration wie z.B. Gewinde,

bessere Wärmeleitung durch einen höheren Materialanteil in der Struktur,

definierbare Kraftübertragung bei Einsatz in den Werkstoffhybriden,

höhere Dichte und bis zu 20-mal höhere Druckfestigkeit,

bis zu 6-mal höhere thermische Leitfähigkeit,

flexibel einstellbare Porengrößen von wenigen Mikrometern bis zu einigen Zentimetern,

neuartige, sanduhrförmige Porentopologie mit neuen mechanischen, strömungsmechanischen und akustischen Eigenschaften,

flexible Integration von massiven Materialbereichen in die Schaumstruktur,

flexible Integration von selektiv porösen Bereichen in das massive Material,

flexible Fügetechnik,

und vieles mehr.

Dies gilt sowohl für den offenporigen Aluminiumguss als eigenständige Materialklasse, als auch als werkstoffhybride Funktionsstrukturen. Bereits in der Standardausführung bietet das neue Material ein hohes Potential für neue, multifunktionale Anwendungen in unterschiedlichen Bereichen:

funktionsintegrierter Leichtbau,

multifunktionale Werkstoffhybride,

integrierte Crashelemente,

integrierte Wärmeübertrager,

gas- und fluiddurchlässige Gehäuse,

Energie- und Wärmespeicher,

Homogenisierung und Verteilung von Luft, Kraftstoff u.a.,

Energie- und Vibrationsabsorption,

optimal temperierte Werkzeuge für das Thermoformen und Kunststoffspritzguss,

und vieles mehr.

Zusammenfassung

Mit seinen neuartigen Eigenschaften schlägt der offenporige Aluminium-Kokillenguss eine Brücke zwischen massivem Aluminium-Kokillenguss, Sinterwerkstoffen und konventionellen Aluminiumschäumen. Die meisten Fügetechnologien, die für massive Metalle zur Verfügung stehen, können auch beim offenporigen Aluminiumguss eingesetzt werden.

Die modernen multifunktionalen, mikrostrukturierten, mikroporösen und aktivierten METAKER®-Oberflächen erweitern die Funktionalität und Fügbarkeit von Leichtmetallen und Werkstoffhybriden.

Die neuen Freiheitsgrade erlauben es den Ingenieuren die Eigenschaften von massiven Aluminiumteilen mit porösen Aluminiumstrukturen und Polymeren innovativ und flexibel zu kombinieren und mit anderen Werkstoffen leicht zu fügen, um neue interessante Perspektiven für viele Anwendungsfelder zu realisieren.