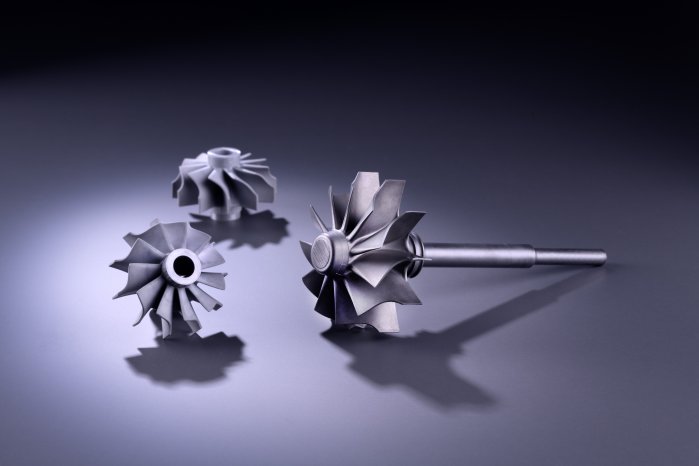

Schneller, heißer, leichter

Der immer stärker werdende Druck bezüglich Effizienz, Gewicht und Kosten lässt neue/alte Werkstoffe ins Scheinwerferlicht treten. Werkstoffe die den neuen Anforderungen mehr als gerecht werden, aber aus denen bis vor kurzem noch keine entsprechenden Bauteile wie Turbinenräder und Statoren kostengünstig hergestellt werden konnten. Doch nicht nur die Werkstoffentwicklung schreitet voran, geeignete Werkstoffe gibt es genug , sondern auch die Prozessentwicklung, um diese Werkstoffe qualitativ und serientauglich in Form zu bringen. So wurden zwar schon seit vielen Jahren schon Bauteile aus Hochleistungskeramiken, wie: Si3N4, (GPSN bzw. RBSN) oder SiC, im gleichen Herstellvorfahren wie klassische Kunststoffteile durch Extrusion und vor allem Spritzguss hergestellt. Es ging dabei aber mehrheitlich um Kleinteile in kleinen bis mittleren Serien. Alle Ansätze zur Herstellung von hochkomplexen und hochbeanspruchten Serienbauteilen blieben bislang eher erfolglos.

Aber nun, nach fast fünf Jahren kontinuierlichen Entwicklungsarbeit können wir sagen, ja Serienfertigung mit hoher Bauteilsicherheit ist nun doch auch mit nichtoxidischer Keramik - zumindest für Kleinbauteile- möglich. Die Kombination aus der punktgenauen Einstellung der Werkstoffe, eines keramikgerechten Designs, der Bestimmung des ökonomischsten Formgebungsverfahren und zum Schluss der perfekte Sinterzyklus, sind die entscheidenden Parameter zur Beherrschung des Werkstoffes.

An der Übertragung der Serienfähigkeit auf größere, hochkomplexe, hochgenaue und stark beanspruchte Strukturen wird nun intensiv gearbeitet.

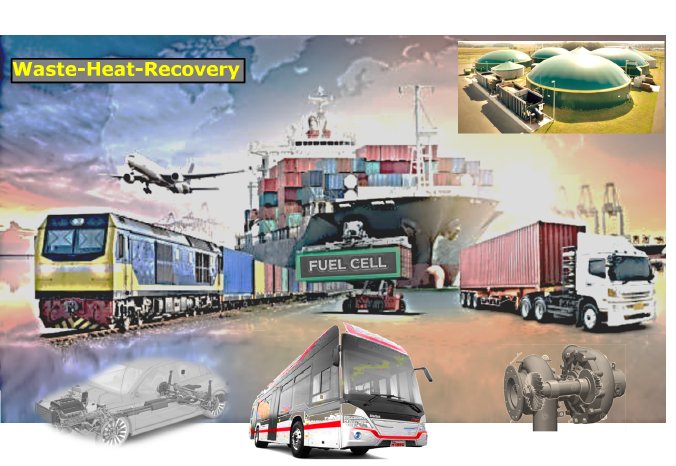

Unsere Anwendungsgebiete

- Wärmerückgewinnung, Müllverbrennung bzw. -pyrolyse

- Heißgasteile im Turbolader

- Gasturbinenbauteile für Range Extender

- Leichtbau-Miniaturturbinen für Brennstoffzellen und Heizungstechnik

- Gasturbinenbauteile für dezentrale Energieversorgung

- Gasturbinen für Stromerzeugung in LKWs und Lokomotiven

- Hilfsturbine in Flugzeugen zur Stromerzeugung am Boden

- keramische Heizer

- höhere Einsatztemperaturen bis max. 1.350°C realisierbar, damit höherer Wirkungsgrad

- extreme Oberflächenhärte bei flexibler Kernstruktur

- Leichtbaucharakter / Bauteilgewicht im Vergleich mit Stahl um Faktor 2,5 leichter

- geringere Massenbeschleunigung mit kürzeren Ansprechzeiten

- weniger Schwingungen

- Endkonturnahe Produktion (Spritzguss, Pressen)

- grossserientauglich

Aktuell entwickeln wir mit großen Erfolg, Rotoren, Statoren und Spiralgehäuse aus hochtemperaturfester Keramik im Serienfertigungsverfahren. Wir sehen hier ein großes Potential, die Performance und den Wirkungsgrad der von Axial- und Radialturbinen signifikant bei gleichzeitiger Gewichtsreduzierung deutlich zu steigern. Dass der keramische Spritzguss in all seinen Facetten in Zukunft ein hohes Wachstumspotential hat, sehen wir an den stetig steigenden Nachfragen. Seit 2017 produzieren wir ua. keramische Gleitschuhe für Kühlwasserpumpen für die Automobilindustrie. Bis heute wurden bereits mehrere Millionen Stück geliefert und sind erfolgreich im Einsatz. Eine 100% Endkontrollprüfung gibt uns hier maximale Sicherheit.

Natürlich ist es in nicht allen Fällen möglich die Bauteile voll zu substituieren, aber durch geschickte Vereinzelung hochbelasteter Bereiche ist fast immer ein Mehrwehrt generierbar. Unser entscheidender Vorteil liegt darin, dass wir alle Entwicklungs- u. Produktionsprozesse unabhängig im Haus haben. Somit ist der Wertschöpfungsanteil sehr hoch und wir können schnell auf Veränderung am Markt, oder durch den Kunden reagieren. Es lassen sich auch kleine Stückzahlen kostengünstig herstellen.