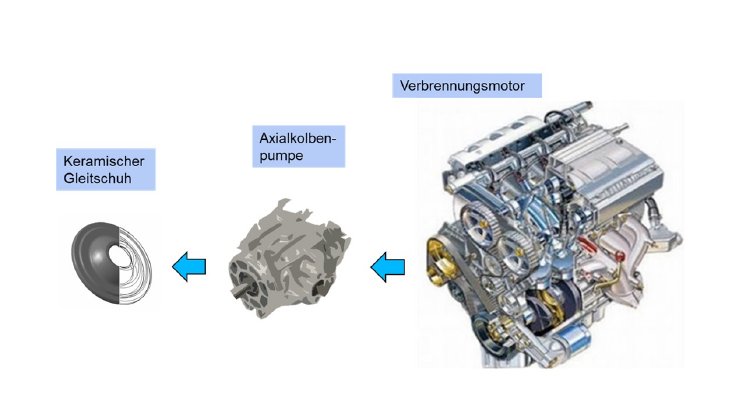

Die Aufgabenstellung war es eine Alternative zu einem DLC beschichteten Stahlteil zu finden. Im Vordergrund stand, bessere Performance, bei geringerem Preis und voller Austauschbarkeit.

Was verstehen wir unter besserer Performance:

1. hohe Verschleißfestigkeit

2. homogenes Gefüge

3. keine Schichtaufbauprobleme

4. geringes Gewicht

5. hohe Maßhaltigkeit

6. stabiler Prozess

7. schlanker Prozess

8. Unempfindlichkeit gegen alle bekannten Medien

9. Reibleistungsverringerung

10. bessere tribologische Eigenschaften und somit Energieeinsparung

Aus diesem Anforderungsprofil heraus begann bereits Anfang 2013 die Suche zusammen mit dem Kunden nach alternativen Werkstoffen.

Es wurden verschiedene Materialien und Kombinationen untersucht und bewertet, u.a. Metalle, hoch gefüllte Kunstoffen bis hin zur technischer Keramik.

Es zeigte sich im Rahmen des Brainstormings eine Tendenz zu Hochleistungskeramiken. Grundsätzlich gib es für uns zwei grobe Einteilungen, die am Beginn unserer Untersuchungen standen (Oxide und Nichtoxide). Wir haben uns auf Grund der deutlich besseren Eigenschaften für Si3N4 entschieden, um auch entsprechende Sicherheitsreserven zu schaffen.

Nun kann man, schaut man sich die klassischen Anwendung an, die Werkstoffe nicht unbedingt miteinander vergleichen, weder im Herstellprozess noch mit den damit verbunden Kosten, aber bei Neuentwicklungen insbesondere bei der Werkstoffentwicklung lassen sich so die Grenzen ausloten. Nun reicht es natürlich nicht nur den optimalen Werkstoff zu finden, es braucht den entsprechenden Prozess mit dem man automotivkonform produzieren kann und.

Was bedeutet:

1. hohe Stückzahlen

2. stabiler Prozess

3. Rückverfolgbarkeit

4. Qualitätsmechanismen

5. Flexibilität

6. kostengünstig

Die Entwicklung eines Prozesses, der ohne große Nacharbeit die entsprechenden Toleranzen nach dem Sintern prozesssicher und großserientauglich abbilden kann, war das oberste Ziel.

Nach verschiedenen Abstimmungsrunden zeigte sich doch recht früh, dass ein Spritzgussprozess (CIM) für den Grünling doch mehr Vorteile bei diesem Anwendungsfall bietet. Besonders positiv zeigte sich der Prozess bezüglich der Freiheiten bei der Formgestaltung und Konturtreue. Auch das Handling vor der Sinterung wurde hinsichtlich Prozessstabilität positiv bewertet, da dieses Material im Grünzustand auf Grund des Binders doch sehr robust in der Weiterverarbeitung ist.

Bei der geometrischen Gestaltung des Bauteils sollte man von einem nicht keramischen Bauteil auf keinen Fall 1:1 auf Keramik umstellen, da es doch meistens keramikspezifische Anpassungen geben muss. Doch in unserem Fall war das für das Spritzgussteil nicht notwendig, was natürlich ein absolut bedeutsamer Vorteil war.

Nach positivem Abschluss diverser Testreihe hat sich der Kunde entschieden ein Hilfswerkzeug zu beauftragen, um die Erprobung auf breitere Füße zu stellen und das mit einer möglichst seriennahen Kontur und Prozess. Ein umfangreiches Prüfprogramm wurde aufgesetzt und über 16 Monate abgefahren. Zielstellung war es die kundenspezifischen Normen auf die Testreihe zu übertragen. Die Testreihe bestand im Wesentlichen aus: Dauerläufern, Verschmutzungstests, Klimawechseltests, Shakertests und diversen Funktions- und Auslagerungstests. Bis zu diesem Zeitpunkt wurden die Teile ausschließlich auf Komponentenebene getestet. Im Anschluss daran wurde das Testfeld erweitert und Fahrzeuge beim Endkunden mit keramischen Gleitschuhen ausgerüstet und erfolgreich beim OEM getestet. Der erste Serienanlauf war 2016/2017.

Ein wichtiger Punkt für die erfolgreiche Einführung dieses Bauteils ist auch die Werkstoff- und Prozessentwicklung. Angefangen von der Feedstock- Herstellung über die Plastifizierung, Endbinder- und Sinterprozess, Gleitschleifen und abschließend Flachschleifen können wir auf eine sehr hohes Maß an Erfahrung setzen.

Bis heute wurden mehr als 3 Mio. Teile ausgeliefert.