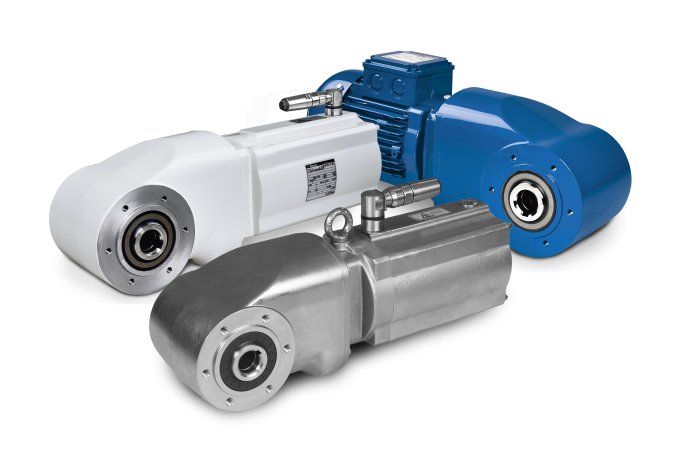

Bauer stellt vor allem den HiflexDRIVE-Kegelradgetriebemotor ins Scheinwerferlicht, einen effizienten und kompakten Antrieb mit hoher, lastunabhängiger Drehzahlkonstanz – die ideale Lösung für Förderanwendungen. Von besonderem Interesse für die Branche dürften die Edelstahl- und die Aseptikausführung des Motors sein, die speziell für Hygieneumgebungen entwickelt wurden.

Der aseptische HiflexDRIVE hat ein vollkommen glattes Außengehäuse zur Vermeidung von Schmutznestern und hält ohne Weiteres regelmäßigen Fabrikreinigungen und der Einwirkung von Chemikalien stand. Neu in der Aseptikausführung ist der BK04 mit 80 Nm, der die Baureihe für kleinere Getriebe erweitert. Er gesellt sich zum BK08 (200 Nm) und BK17 (330 Nm), die ebenfalls zu sehen sein werden.

Der HiflexDRIVE mit stoßfestem Edelstahlgehäuse übersteht dank Schutzklasse IP69K auch Intensivreinigungen. Wie die Aseptikausführung wurde auch die Edelstahlvariante des HiflexDRIVE um ein BK04-Modell für kleinere Drehmomente erweitert. BK08 und BK17 sind selbstverständlich ebenfalls erhältlich.

Der HiflexDRIVE in der aseptischen Ausführung befindet sich derzeit im Prozess für die EHEDG-Zulassung. Nach der Überprüfung anhand der besonders strikten neuen Kriterien wird das Produkt durch seine Hygieneeigenschaften ein Alleinstellungsmerkmal am Markt haben.

Was die Produkte im Betrieb sonst noch können, zeigt Bauer anhand seiner IP67- und IP69K-Modelle, die über die gesamte Messedauer in einem Becken einem Wasserstrahl ausgesetzt sind. Der Wasserstrahl wird auf einen laufenden aseptischen Getriebemotor gerichtet, um die Funktion des Eindringschutzes gegen Druckwasser zu demonstrieren. Abgerundet wird das Angebot von Bauer durch eine IEC-Version der Edelstahlmotorfamilie, verbaut zu einem HiflexDRIVE mit einem Edelstahl-Stirnradgetriebe von Boston Gear. Bauer zeigt damit die Kompatibilität zu anderen Produkten des Altra-Industrial-Motion-Portfolios.

Warner Electric ist seit langem einer der wichtigsten Lieferanten von Verschließköpfen für die Getränkeindustrie. Deshalb hat der Anbieter elektromagnetischer Lösungen selbstverständlich eine Reihe entsprechender Neuerungen für seine Kunden im Gepäck.

Im Fokus steht der Präzisionsverschließkopf TPM (Total Productive Maintenance). Das Produkt hat einen glatten Körper und wurde unter den Aspekten Reduzierung von Stillstandszeiten und Schutz der anderen Maschinenkomponenten entwickelt. Erreicht wird dies durch Smooth-Torque-Hysteresetechnologie und eine Drehmomentsicherung, die hoch konsistente Drehmomentwerte ergeben. Darüber hinaus ermöglicht ein feststehender Abdeckring das genaue Einstellen der Ladekraft und sorgt für konsistentere Last im Betrieb.

Eine nichtmetallisch beschichtete, selbstschmierende Gleitverbindung eliminiert Verunreinigungspotenzial durch Schmiermittel und unterbindet die Ansiedlung von Bakterien. Das zweireihige Edelstahllager hat eine verlängerte Nutzungsdauer und ist mit lebensmittelgeeignetem Fett geschmiert. Gekapselte Magnete reduzieren die Instandhaltungskosten, weil der Wartungsaustausch entfällt. Ein kleineres System mit drei Zoll Durchmesser bietet besonders geringes Gewicht und Trägheitsmoment. Der TPM-Verschließkopf ist die optimale wartungsarme Verschlusslösung für den reibungslosen Abfüllbetrieb.

Neben dem TPM werden die übrigen magnetischen Verschließköpfe von Warner Electric zu sehen sein, die dank Smooth-Torque-Technologie ein übermäßiges Festziehen vermeiden. Indem sie das pulsierende Drehmoment anderer Systeme umgehen, wird das Losdrehmoment konsistenter und effizienter aufgebracht. Die Verschließköpfe des Sortiments sind schnell austauschbar gegen die Produkte der meisten Hersteller, reduzieren die Betriebskosten und haben eine kurze Amortisationszeit.

Die Drinktec 2017 findet von 11.–15. September auf dem Messegelände in München statt.