Die Erstellung des Lastenhefts für Anwendungen mit konstanter Drehzahl ist relativ einfach. Wesentlich anspruchsvoller gestaltet sich die Spezifikation für Applikationen mit variabler Drehzahl, -richtung und Last. Dabei sind die theoretischen Berechnungen nur ein Aspekt: Um glaubwürdig zu sein, müssen sie in der Praxis überprüft werden.

Bauer Gear Motor, ein Unternehmen der Altra Industrial Motion Corporation und einer der weltweit führenden Hersteller von Getriebemotorlösungen, wies daher die Vorteile eines Permanentmagnet-Synchronmotors (PMSM) in einer konkreten Industrieanwendung nach.

Die Abwasseraufbereitung ist ein echter kontinuierlicher Prozess, bei dem die meisten Teilprozesse durch Elektromotoren angetrieben werden. Der Rund-um-die-Uhr-Betrieb bedeutet, dass jedes Projekt zur Energieeinsparung unmittelbare Ergebnisse liefert, sodass sich die Anfangsinvestition in kürzester Zeit amortisiert. Er verlangt aber auch, dass alle Betriebsmittel besonders zuverlässig sein müssen, um Ausfallzeiten zu minimieren.

Zur Abwasseraufbereitung gehört die Schlammentwässerung. Die hierbei gewonnenen Feststoffe dienen der Düngemittelgewinnung, während der flüssige Abwasseranteil in der Kläranlage aufbereitet wird. Hierbei kommt unter anderem eine konische Schneckenpresse zum Einsatz, die von einem 2,2-kW-Motor angetrieben wird und den Schlamm entwässert. In diesem Prozessschritt hat Bauer seinen Demo-Motor installiert.

Bei der ursprünglichen Konfiguration der Schlammpresse wurde die Motor-Getriebe-Einheit der Schnecke von einem Danfoss-Frequenzumrichter angetrieben. Der Frequenzumrichter war für die Überwachung der Last des jeweiligen Motors programmiert, um den Betrieb bei optimalem Wirkungsgrad zu gewährleisten. Um alle Effizienzunterschiede eindeutig den Motoren zuordnen zu können, wurde für beide Antriebe dasselbe Bauer-Getriebe verwendet. Die Einstellungen für Drehzahl und Druck wurden durch den Anlagenbetreiber entsprechend dem für die Förderfähigkeit erforderlichen Feuchtigkeitsgehalt des Feststoffes vorgegeben.

Die Funktion der Schneckenpresse unterteilt sich für gewöhnlich in einen Verdichtungs- und einen Spülvorgang, wobei beide Teilprozesse ganz unterschiedliche Anforderungen an den Antriebsmotor stellen: Beim Verdichten, welches den größeren Anteil am Gesamtprozess hat, läuft der Motor bei geringer Drehzahl zwischen 10 Hz und 20 Hz am Frequenzumrichter. Die Motorlast hängt von dem vorgegebenen Feuchtigkeitsgehalt des Fördermediums ab. Als Richtwert können hierbei etwa 70 % der Nennlast gelten. Beim Anlaufen kann die Last infolge des zu überwindenden Trägheitsmoments der Schnecke sowie des im Inneren der Schnecke getrockneten Schlamms ansteigen.

Nach mehreren Verdichtungszyklen müssen die Schnecke und das Sieb gereinigt werden. Dies geschieht durch Umkehr der Drehrichtung des Antriebsmotors und den Einsatz von Sprühbalken zur Reinigung der innen liegenden Komponenten. Dabei ist die Motorlast mit nur ca. 35 % der Nennlast relativ gering. Dafür steigt die Drehzahl kräftig an auf 50 Hz bis 80 Hz.

Zunächst wurde die Schlammpresse mit dem 2,2-kW-IE2-Asynchronmotor (ASM) ausgestattet und der Danfoss-Frequenzumrichter für die Aufzeichnung aller Drehzahl-, Last- und Wirkungsgraddaten konfiguriert. Diese konnten anschließend zu Analysezwecken in grafischer Form aufbereitet werden.

Nachdem ein ausreichender Datenbestand erfasst war, wurde der ASM entfernt und durch den 2,2-kW-IE3-PMSM ersetzt, der für dieselben Betriebsparameter der Schlammpresse eingerichtet wurde. Auch diesmal wurden die Daten aufgezeichnet und für die Analyse grafisch aufbereitet.

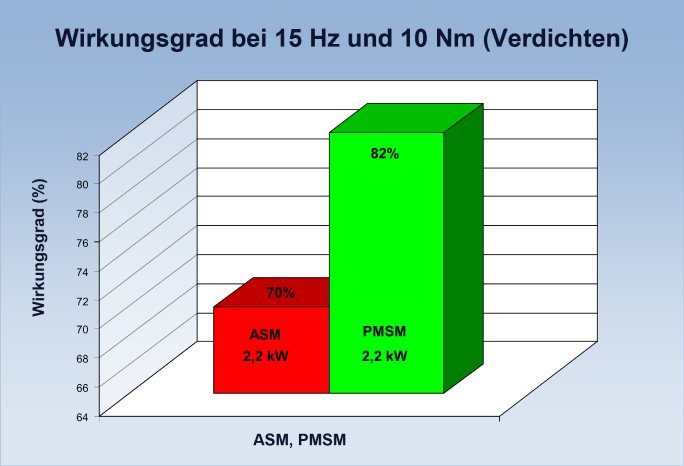

Das erste Ergebnis zeigte einen deutlich höheren Wirkungsgrad des PMSM im Verdichtungszyklus, der auf 15 Hz Motordrehzahl und 10 Nm Last eingestellt war, siehe Diagramm in Abbildung 1.

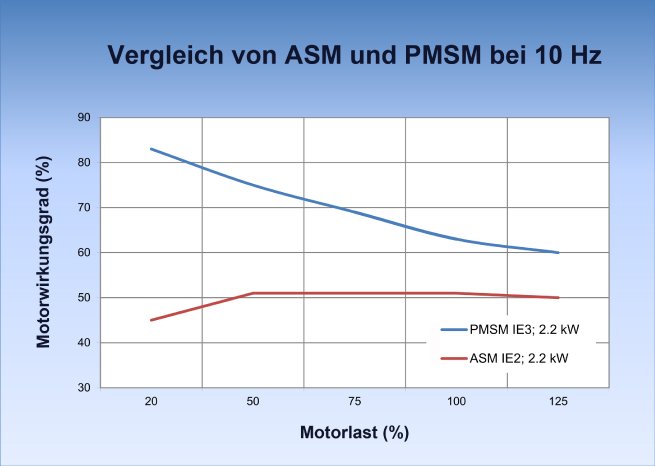

Die Daten ermöglichten auch einen Vergleich bei zunehmender Motorlast und gleichzeitiger Drehzahlsenkung auf 10 Hz. Hier war der PMSM mit einem wesentlich höheren Wirkungsgrad im Betrieb eindeutig im Vorteil, vor allem unter Teillastbedingungen, siehe Abbildung 2.

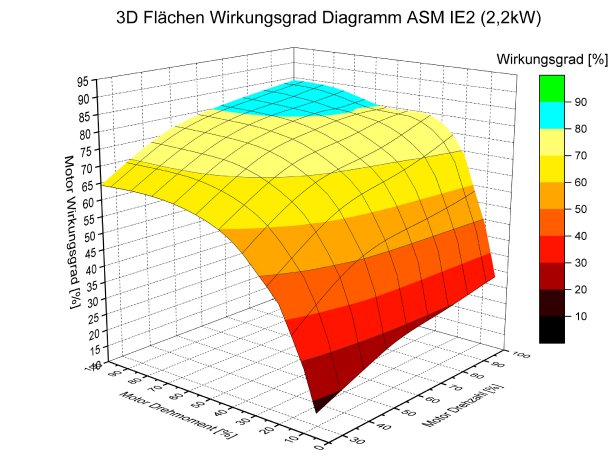

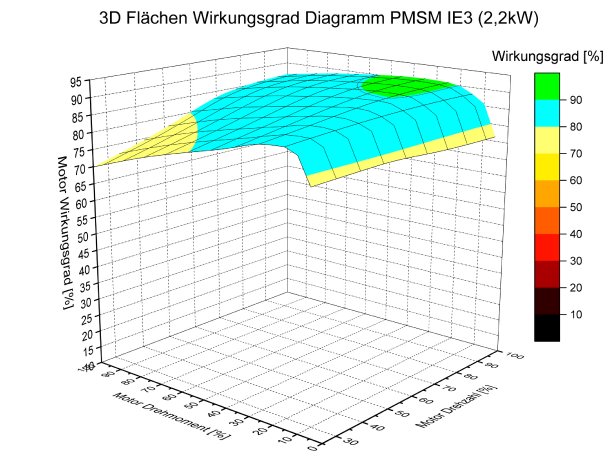

Auch beim Spülzyklus war der ASM aufgrund der Teillastbedingungen im Nachteil, wohingegen der PMSM bessere Werte erzielte. Die Gesamtleistung der jeweiligen Motoren lässt sich am besten anhand eines dreidimensionalen Diagramms darstellen, das den Wirkungsgradverlauf im Vergleich zu Last und Drehzahl abbildet. Abbildung 3 veranschaulicht die Leistung des ASM und Abbildung 4 diejenige des PMSM.

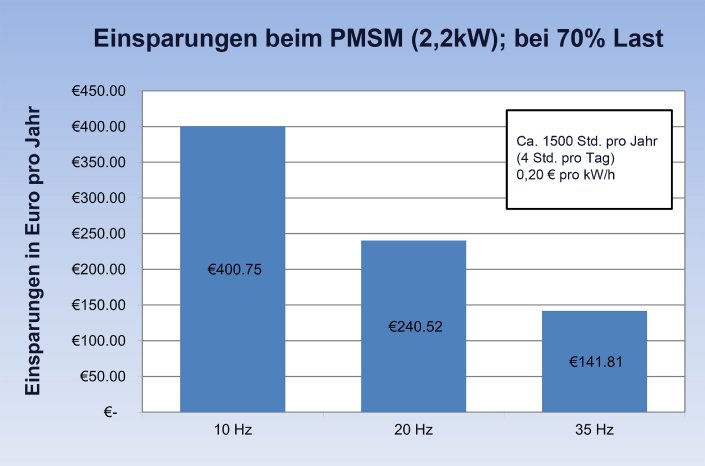

Den Wirkungsgradsteigerungen entsprechen unmittelbare Energieeinsparungen, die sich überaus positiv auf die Gesamtbetriebskosten auswirken.

Markus Kutny, Produktspezialist für das PMSM-Sortiment bei Bauer Gear Motor: „Wenn es um die Auswahl von Getriebemotorlösungen geht, gehört Energieeffizienz auf dem heutigen Markt zu den Schlüsselfaktoren. Die Energiekosten werden weiter steigen, deshalb muss man die Betriebskosten des Antriebs über die gesamte Nutzungsdauer im Auge haben und nicht nur die Anschaffungskosten. Wir haben die neue Motorenserie im Vorgriff auf die neue IE4-Klassifikation entwickelt und weil wir unseren Kunden das Nonplusultra in Sachen Energieeffizienz anbieten wollen.

Der große Drehzahlbereich und der hohe Wirkungsgrad unter Teillastbedingungen erleichtert die Antriebsspezifikation enorm, weil eine Überdimensionierung kaum Auswirkungen auf die Effizienz hat.

Außerdem dient die PMSM-Technologie dem Komplexitätsabbau, weil ein PMSM-Motor ohne Weiteres die Einsatzbereiche von 3 bis 5 ASM-Motormodellen ersetzen kann. Hierdurch sinken die Lagerkosten und die vorzuhaltende Variantenvielfalt.“