与使用非特定用途的小品牌电极相比,针对特定TIG 应用所有参数的设计可延长六倍以上的使用寿命,因此可节省350 % 以上的资源。但是,这只能通过使用适当的专业知识,正确选择和使用高质量钨来实现。这三个核心要素可以通过以下方式进行优化:焊接工艺本身、所用钨合金的化学性能以及电极头的研磨工艺。

提升焊接流程需求

在当今工业环境中,许多金属管材制造商和加工商都面临比以往更加严格的焊缝性能要求。例如,半导体行业需要较窄的焊缝,并在不锈钢纯气管材内部实现细腻的表面。这些管材输送有毒、易燃或腐蚀性的高纯度气体,因此使用熔焊工艺产生的焊缝必须耐腐蚀并经过清洁处理,以确保无故障流动。此外,所有技术领域的设计人员都在不断提高技术可行性的极限,例如:通过将管壁厚度减小到必要的最小值。因此,就产品的安全性和使用寿命而言,焊缝的清洁处理变得越来越重要。

随着行业的不断发展,并且在适应其工艺变化的过程中,焊工还发现,他们整个工作环境都承受着很高的竞争压力。通过使用 FMEA(失效模式与效应分析)以及过程变量的数据分析,先前在使用轨道系统时被低估的隐性成本得以确定,例如:废料的产生、系统可用性降低以及电极的频繁更换。尽管这将节省尽可能多的钱,但是,这同时也会增加总体持有成本。其中包括避免钨电极的过早磨损以及因为使用不同厂商的电极时因不同的钨合金而导致的加工工艺异常。

通过粉末冶金进行适当的化学处理

影响电极质量的另一个重要因素是化学成分。为了提高电极性能,通常将铈、镧、锆、钍、铽和钇氧化物形式的掺杂剂掺入钨电极中。此类氧化物会降低电子功函数 - 采用电子伏特(eV)为单位。例如,纯钨的额定值为 4.5 eV,而 2 % 铈钨 eV 为2.8。通过降低 eV 值或增加电离电势,氧化物可改善起弧性能和电弧稳定性。然而,此变量对焊接结果的影响通常被低估;大多数公司将钨电极视为静态组件。实际上,在焊接电流流动后,焊条就成为动态子系统,并且,其参数会显著影响电弧的性能。具体而言,焊接电弧的热量使氧化物从相对较冷的电极芯转移到较热的电极头。氧化物与基本元素分离(蒸发),并在电极头上留下薄膜。晶粒尺寸、元素的纯度和组成比的较小公差对于确保一致的氧化物运动和蒸发速率至关重要;因为其会导致产生稳定的高可燃性。

由于所采用电极材料的熔点可能会发生很大的变化,例如,钨的熔点为 3,422 摄氏度,氧化铈的熔点为 2,400 摄氏度,因此,电极制造商都依赖粉末冶金工艺。他们通过混合特定且极细的钨晶粒,在基体中获得均匀的氧化物分布。在此工序后,通过等静压将钨和氧化物粉末压在一起,产生均匀的密度和微观结构。因此,脆性和未固结的电极在高纯度氢气环境中和受控温度下烧结数小时。烧结后,可将电极锻造成最终形状,从而进一步优化晶粒结构。钨电极制造工艺的复杂性会导致很多出错的机会,而这也说明了品牌之间的性能和成本差异。因此,一方面,需要关于电极的广泛专业知识;另一方面,还需要关于应用领域本身的广泛知识,从而确保根据各种工艺以最佳方式使用其工具。

研磨保证光滑表面

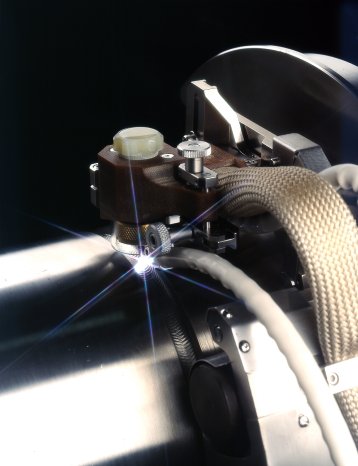

几何形状对钨电极性能也起着至关重要的作用。所使用的研磨方法对其影响极大。例如,使用粗晶粒磨料来改善表面,可确保加快氧化物蒸发。此外,使用粗粒磨料进行加工时,表面粗糙度会因应用而异。手动和台式钨砂磨床(而非机械化工艺)最适合用于制备手工 GTAW 用途的电极。在配有先进电源、逆变器和良好起弧性能的轨道氩弧焊系统中,公司应使用由机器人控制的 CNC 系统加工的预磨钨电极。这些机床能够产生所需的异常精细表面。

为了影响边界层、电压降、阴极斑点、蒸发速率或相对暴露的功能性表面,表面 Ra可以低至 0.01 µm(0.4 微英寸),轮廓的边缘锐度较高,或者,可以达到3.2 µm(125 微寸),侧面无毛刺。高质量预磨钨电极在尖端直径处的尺寸精度也可达到 ±0.05 mm,磨削角度公差精度达到 ±1 度。另一方面,如果使用手动研磨机将尖头电极的末端弄平,则毫无疑问会留下微小的毛刺。如果在焊接过程中毛刺断裂,可能会进入焊缝。对于制药、医疗、核能、航空航天及其他关键应用,通常意味着必须对工件进行分类。更复杂的情况是,电极点的几何形状会影响等离子锥的形状,进而影响焊缝轮廓。

当前研究结果展望

以前在电极几何学领域中进行的许多等离子体研究大多数使用板对点技术(板上焊接点)进行;在该技术中,电弧以 200 安培的电流冲击板两秒钟。此技术不能代表在轨道焊接过程中所发生的流体动力学(熔焊熔池行为)。其没有考虑从焊缝移入冷材料中的焊头,也没有考虑在焊接过程中管道的导热性和预热情况。较新的研究采用实际轨道焊接工况进行,并采用 500 多种电极配置。焊缝的抛光横截面会使用扫描电子显微镜检查。基于这些结果,电极和轨道系统的供应商现在可以针对特定应用推荐合适的钨解决方案。例如,得益于钨电极不断增加的恒定电弧压力,可实现外径为 2 mm 的窄焊缝;其通过混合氧化物的混合物而实现,并且,其中还混合了不同属性的氧化物。

这些研究结果还有助于解决以前隐藏的各种问题。例如,某公司在焊接工艺中反复出现偏差导致废品率更高。为了减少这种情况,公司采取了各种措施来查找原因。调查小组重新校准了电源和焊头,并检查了电路中的每个点。但是,这并没有改善焊接效果。但是,该团队从未考虑电路中的易耗部件:电极。改用高品质的预磨钨电极解决了这个问题。

根据各自操作条件,由这些因素引起的累积偏差很容易导致总热量输入在其他相同的环境条件下相差多达 5%。尽管这种情况目前可以接受,但是,在未来十年内,当最终用户要求组件制造商提供更完整的数据记录和分析时,则无法接受。

结论:优质钨电极可优化成本效益

在各种轨道焊接工艺中,高质量焊条可降低焊接总成本。在无尘室条件下执行的测试证明,使用优化的钨电极,可以轻松实现超过 650 次起弧,且不会延迟电弧的形成。焊工可以在几天内使用同一个电极,不必在每个班次开始时更换电极。例如,一家公司使用单根电极实现了 27 小时的电弧记录。相反,非特定的二类钨电极平均只能提供约 110 次电弧起弧,因此,必须更频繁地进行更换。仅相关的人工成本就抵消了采购所节省的资金。因此,考虑到废料和焊接瑕疵问题,通常需要谨慎地选择电极。这是生产高质量且具有成本效益的焊缝的唯一方法。

本文最初发表于 2019 年 12 月的《Tube & Pipe》杂志,经 FMA Communications Inc 许可在此转载。有关FMA 出版物的更多信息,请访问 www.thefabricator.com