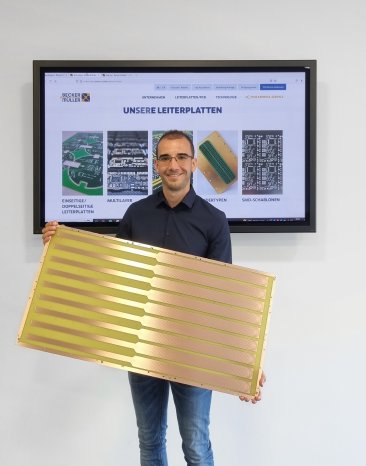

Beeindruckend anzusehen und so groß, dass komplett automatisierte Prozesse an ihre Grenzen kommen: „Bei PCBs in diesen Dimensionen kommen bei uns auch manuelle Fertigungsschritte hinzu“, erklärt Geschäftsführer Janik Becker, der das Familienunternehmen in mittlerweile 3. Generation führt. Zwar fertigt auch der Wettbewerb Leiterplatten in solchen Größen. „Aber eben erst ab sehr hohen Stückzahlen. Wir bieten unseren Kunden das auf Wunsch auch schon ab Losgröße 1.“ Als Prototypenfertiger nutzt man bei Becker&Müller einen entscheidenden Vorteil gegenüber Serienfertiger – die einzigartige Flexibilität.

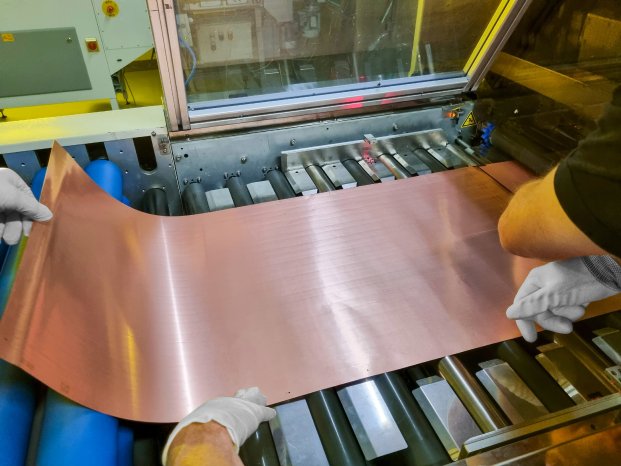

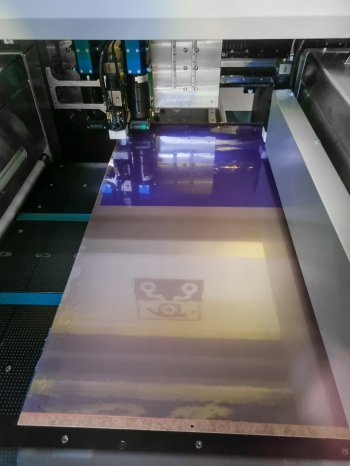

Dabei liegen die technischen Herausforderungen bei der Herstellung von Leiterplatten in Übergröße für den badischen Familienbetrieb auf mehreren Ebenen. Zum einen überschreiten die Ausmaße die Kapazitäten gewöhnlicher Bearbeitungsmaschinen, so dass der Arbeitsbereich von CNC-Maschinen und Direktbelichter erweitert werden musste. Das hat Auswirkungen auf die Anlage der Daten im Design-for-Manufacturing-Prozess (DFM). „Die Daten werden für jedes Layer halbiert“, so Becker. „Durch diese Segmentierung der Panels verdoppeln sich zahlreiche Arbeitsschritte.“ In Verbindung mit den enormen Dimensionen stellt dies erhöhte Anforderungen an die Prozesssicherheit, wie Becker verdeutlicht: „So haben wir etwa Registrierbohrungen und -Marker implementiert, um die mechanische Präzision zu gewährleisten, ganz besonders im Hinblick auf einen nahtlosen Übergang des Layouts in der Mitte des Panels. Beim Einbringen der Registrierbohrungen ist allerhöchste Genauigkeit gefragt, da diese im Nachgang zur Strukturierung des Layouts sowie zur Positionierung weiterer Registriermarker für die folgenden Bearbeitungsschritte verwendet werden.“ Mit diesem Prozess wird sowohl die Einhaltung von Positionstoleranzen <20 μm zwischen Bohr und Leiterbild als auch ein Line and Space von 75 μm realisierbar. Aufgrund der reinen Größe der Panels erfolgt das Handling zwischen den Prozessschritten sowie die Bestückung der Maschinen zum Großteil manuell. „Um dabei die Fehlerwahrscheinlichkeit auf ein Minimum zu reduzieren, haben wir einen Poka-Yoke-Ansatz realisiert.“ Zum anderen kommen gewöhnliche Oberflächen-Behandlungen an ihre Kapazitätsgrenze. Auch hier konnte Becker&Müller innovative Lösungen entwickeln, um die Panels mit sämtlichen Standard-Endoberflächen beschichten zu können.

„Für unsere Flex-Leiterplatten haben wir zudem spezielle Konstruktionen für Handling, Transport und maschinelle Bearbeitung entwickelt, um auch hier unsere gewohnte Qualität umfänglich gewährleisten zu können.“ An dieser Stelle profitiert das Team von der Erfahrung und Expertise des Gründers und ehemaligen Geschäftsführer Xaver Müller, der sich aus der ersten Reihe zurückgezogen hat, seine langjährigen Entwicklungskompetenzen im Bereich der Leiterplattenfertigung aber weiterhin miteinbringt. „Im Grunde hat Xaver Müller durch ein spezielles Kundenprojekt im Bereich der Flex-Leiterplatten, das diese großen Dimensionen erforderte, unsere Kompetenzen in diesem Bereich aufgebaut – das war ein echter Innovationstreiber“, beschreibt Janik Becker. „Dieses Know-how bauen wir nun in weiteren spezifischen Projekten weiter aus.“

Durchgängige Kontroll- und Prüfprozesse begleiten die Produktion und stellen sicher, dass auch solch riesige Leiterplatten die Top-Qualität besitzen, für die Becker&Müller bekannt ist. Dazu gehören unter anderem optische Inspektionen, E-Test sowie mechanische bzw. optische Messungen mittels CNC-Video-Messmikroskop.

„Wenn wir von kundenspezifischen Leiterplatten in Übergröße sprechen, reden wir über aufwändige und komplexe Produktionsverfahren“, fasst Becker zusammen. „Mit unserer langjährigen Erfahrung, der entsprechenden Fertigungs-Infrastruktur sowie unserem starken Team sind wir hier bestens aufgestellt und können sowohl starre als auch flexible Leiterplatten bis zu zwei Lagen in Übergröße herstellen – kundenindividuell, hochqualitativ und auch sehr schnell. Schließlich ist es genau das, wofür man Becker&Müller ja seit Jahren kennt: Die größtmögliche Individualität.“