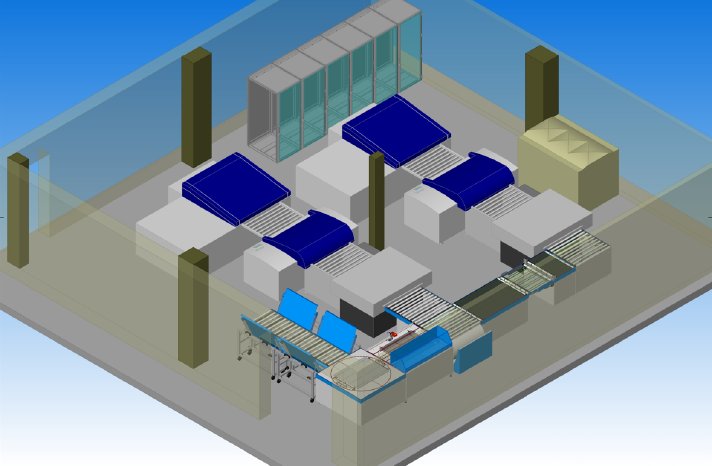

Das belgische Druckhaus modernisierte seinen CTP-Raum mit zwei Plattenbelichtern (Luxel T-9800) und zwei Prozessoren vom Typ 125 ZAC. Beiden Linien produzieren Druckplatten für die Druckmaschinen Roland 705 (fünf Druckwerke, 1050 mm x 780 mm) und Heidelberg XL106 (zehn Druckwerke, 1055 mm x 811 mm).

Der Auslauf der beiden Prozessoren ist die Schnittstelle zu der mechanischen Plattenbearbeitung von Beil. Je ein Transportband mit 90-Grad-Richtungswechsler nimmt hier die Druckplatten in Empfang, und speist sie kollisionsfrei in die Plattenverarbeitungsstraße ein. Der Richtungswechsel im Straßenverlauf ermöglichte kompaktes Einpassen der Plattenverarbeitung in das verfügbare Raumangebot. Nach linearem Weitertransport erreichen die Platten einen In-Line-Abkanter. Dieser biegt ausschließlich für die Heidelberg bestimmte Platten, für die Roland 705 Vorgesehene bleiben ungebogen, der Abkanter schleust sie lediglich durch. Welche Platte gebogen werden muss, und welche nicht gebogen werden darf, erfährt die Prozesssteuerung vom individuellen Barcode, den die Belichter jeder Platte mitgeben. Das Lesegerät für den Barcode befindet sich im Abkanter.

Am Auslauf des Abkanters erreichen die Druckplatten eine Drehstation. Diese erfüllt zwei Aufgaben: Einen abermals aus Platzgründen notwendigen Richtungswechsel um 90 Grad und das Drehen jeder Platte, passend zum vorgesehenen Fach im Abstapler, der letzten Station in der Plattenverarbeitungsstraße. Die vier Fächer des Abstaplers sind als Fahrwagen ausgeführt, zwei docken links und zwei rechts am Abstapler an. Die Fahrwagen werden elektromagnetisch fixiert, Sensoren melden der Prozesssteuerung, ob sie einen Fahrwagen an- oder abmelden muss. Die Kunst der Drehstation ist es nun, abgekantete Platten je nach Zielfach so zu drehen, dass sie immer auf der nachlaufenden Kante zu stehen kommen. Die Platten stapeln dann fugenlos aufeinander und alle Fächer lassen sich mit gut 70 Platten pro Fach maximal füllen. Ohne Drehstation würden die Platten beim Abstapeln auffächern, nach nur etwa zehn Platten wäre das Fassungsvermögen eines ungünstig gelegenen Fachs schon erreicht. Gelangen Druckplatten von mehr als einem Job in ein Fach, stellt der Abstapler die Platten des Folgejobs nicht bündig auf die des Vorgängerjobs, sondern mit einem Horizontalversatz von etwa 20 Millimetern. Drucker sehen so auf Anhieb, wo ein Job aufhört und der nächste beginnt.

Profil Control Media BVBA

Johan van Nunen war viele Jahre Manager in der Druckbranche gewesen, als er 1992, zunächst nur mit seinem Fachwissen als Startkapital, das Abenteuer Selbstständigkeit begann. Bereits vier Jahre später war er Besitzer einer eigenen Druckerei im belgisch/niederländischem Grenzgebiet. Bald darauf trat Sohn Leon in das Unternehmen ein, das sich mit der Übernahme einer Druckerei in Belgien rasch vergrößerte. Im Jahr 1998 wurde Kapellen in Belgien Firmensitz (Raum Antwerpen). Als dort 2007 die Grenzen des Wachstums erreicht waren, zog VNV Media Printing BVBA, wie das Unternehmen bis dahin hieß, einige Kilometer weiter nach Wildert, 2010 fand dort die Umfirmierung in Control Media statt. Der Betrieb druckt heute an sieben Tagen die Woche im Dreischichtbetrieb, endverarbeitet wird in zwei Schichten.

Die Control Media BVBA beschäftigt rund 50 Mitarbeiter in der Druckvorstufe, dem Druck sowie in der Binderei und Expedition. Dem Trend des großen Druckereisterbens trotzt der Betrieb mit einer kompromisslosen Spezialisierung. Alle Prozesse in dem Druckhaus sind für ein Marktsegment optimiert: Den Druck von Broschüren, Zeitschriften und Katalogen in kleiner bis mittelgroßer Auflage. Endverarbeitung bedeutet bei Control Media deshalb nicht nur Binden, sondern auch Adressieren, Kuvertieren und Versand der Druckwerke.