Die LEO Transporter der BITO-Lagertechnik Bittmann GmbH verbinden Arbeitsplätze miteinander und können als Zubringer im Lager- und Kommissionierbereich bzw. als Fließbandersatz oder Pufferlager in der Produktion die unterschiedlichsten innerbetrieblichen Prozesse unterstützen. Das fahrerlose, flexibel und individuell einsetzbare Transportsystem von BITO-Lagertechnik nimmt dem Anwender viele Wege ab und spart damit Zeit und zudem kostenintensive Alternativlösungen. Allen LEO Transportern gemeinsam ist: Es wird nur eine optische Spur zur Streckenführung auf den Boden der Lager- oder Produktionshalle geklebt, der der Transporter folgt. Haltestellen, Lade- oder Wegbefehle werden durch ebenfalls am Boden befestigte Marker vorgegeben. Damit ist die Grund-Installation bereits fertig. Von anderen Fahrzeugen stark frequentierte Übergangswege, auf der das Spurband durch extreme Belastung auf Dauer beschädigt werden könnte, kann das System mittlerweile auch ohne Spur überbrücken.

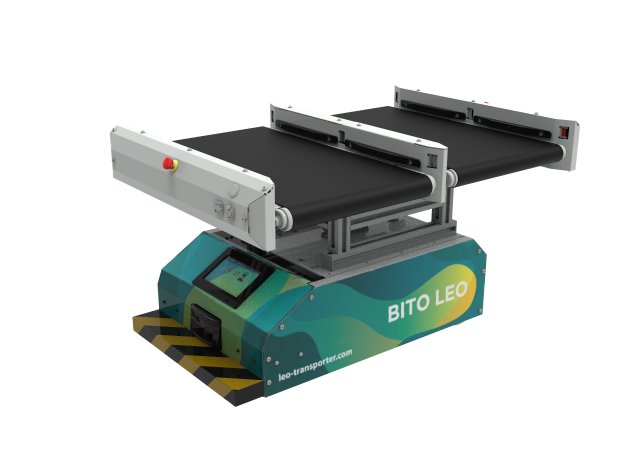

LEO flow mit einem Gurtförderer als ideales fahrerloses Transportsystem für alle Anwendungen in Kombination mit Fördertechnik

Für platzsparende Transporte in Logistik und Produktion in Kombination mit Fördertechnik sorgt LEO flow. Diese Variante der LEO Transporterfamilie ist mit einem Gurtförderer ausgestattet und somit für den Transport sowohl von Behältern und Tablaren als auch von loser, nicht standardisierter Ware geeignet. Drei Reflektionslichtschranken erkennen die Ware auf dem Band und zentrieren sie vor der Fahrt, so dass sie nicht herunterfällt. Das System ist für eine Transportlast von bis zu 35 kg Maximalgewicht ausgelegt.

Der LEO flow lässt sich problemlos mit bereits bestehenden Fördertechniken und vielen verschiedenen Fördersystemen und Förderanlagen oder automatisch bedienten Arbeitsplätzen kombinieren. Das System eignet sich zudem auch dazu, verschiedene Fördersysteme miteinander zu verbinden. Der LEO flow kommt ganz ohne Übergabestationen aus, der Transporter kann direkt an die Maschine oder Fördertechnik heranfahren. Der Gurtförderer als Aufbau mit angetriebenen Rollen sorgt dafür, dass die Ware seitlich zur Fahrtrichtung aufgenommen und abgeladen werden kann. Die Kommunikation zwischen LEO flow und Fördersystem funktioniert dabei mittels Smart Box. Diese wird mit der bestehenden Fördertechnik verbunden und kommuniziert über Funk mit dem LEO flow Transporter. Damit ist die Schnittstellenlösung nicht nur einfach, sondern auch besonders wirtschaftlich.

Optional mit dynamischer Höhenverstellung

LEO flow gibt es in verschiedenen Varianten: Bei der Variante ohne Höhenverstellung ist die Höhe des Aufbaus, so wie vom Anwender benötigt, fix definiert. Bei der Variante mit automatischer Höhenverstellung wird die Aufnahme- bzw. Abgabehöhe während des Betriebes je nach Bedarf automatisch angepasst. Die Höhenverstellbarkeit ist dynamisch und bewegt sich zwischen 500 mm im Minimum bis 1.150 mm im Maximum.

Beim LEO flow 600 x 400 ohne Höhenverstellung wird die Förderhöhe vom Kunden individuell festgelegt. Durch eine Anpassung im Aluminiumprofil ist eine Änderung der Höhe im Nachhinein möglich. Der Gurtförderer als Ladefläche hat das Maß von 600 x 400 mm, auf der das Ladegut mit der langen Seite bzw. die Behälter quer zur Fahrt- und Förderrichtung transportiert wird.

Die Varianten im Überblick:

Der LEO flow 600 x 400 mit automatisiertem Hub ermöglicht die automatische Aufnahme- bzw. Abgabe der Ware an die entsprechende Fördertechnikhöhe während des Betriebes. Die Höhe kann je nach Bedarf automatisch angepasst werden. Die Höhenverstellbarkeit erfolgt durch ein Scherenhubsystem, das während der Fahrt immer auf die minimale Höhe von 500 mm abgesenkt wird. Zur Aufnahme bzw. Abgabe der Ware wird die Ladung auf die Höhe der Fördertechnik bis zu einer maximalen Höhe von 1.150 mm angehoben. Ein Faltenbalk um das Scherenhubsystem verhindert den Zugriff auf das Scherenhubsystem und gewährleistet so die Sicherheit. Die Ladefläche des Gurtförderers hat auch bei dieser Variante das Maß 600 x 400 mm.

Der LEO flow 600 x 400 DL mit fixem Aufbau kann zwei Behälter oder zwei verschiedenen Ladungen gleichzeitig transportieren. Analog zum LEO flow 400 x 600 mit nur einem Gurtförderer wird das Ladegut quer zur Fahrt- bzw. Förderrichtung bewegt. Das System wurde entwickelt, um beispielsweise einen schnellen, unkomplizierten Behälterwechsel von leeren und vollen Behältern an den Arbeitsplätzen durchführen zu können.

Dennis Ramers, Leitung FTS bei BITO-Lagertechnik: „Mit den fahrerlosen Transportsystem-Varianten von BITO-Lagertechnik werden den Anwendern der Einstieg in die Automatisierung von Materialprozessen erleichtert, da keine hohen Investitionskosten oder Aufwendungen für die Umsetzung von langwierigen Softwareprojekten anfallen. So können immer mehr Anwendungen mit dieser einfachen und sehr wirtschaftlichen Möglichkeit, interne Transportabläufe zu automatisieren, erschlossen werden.

Das Potential, das unser Fahrerloses Transportsystem bietet, ist groß und mit unseren kontinuierlichen Optimierungen und Weiterentwicklungen passen wir uns den dynamischen Marktgegebenheiten in der Logistik, im weiter stark wachsenden e-Commerce-Sektor und im Produktionsbereich an. Zudem wird das System besonders auch in Zeiten des Fachkräftemangels zu einer wertvollen Alternativlösung.“