In der heutigen Zeit wird an die industrielle Herstellung von Waren und Produkten vermehrt die Anforderung an die Rückverfolgbarkeit der Einzelkomponenten vom Verbraucher zum Hersteller gestellt. Dies erfordert eine Kennzeichnung der Produkte, so dass eine eindeutige Zuordnung des Produktes bis zum Herstellungsprozess der Einzelkomponenten möglich wird. Aufgrund der immer komplexer werden Produkte, bestehend aus einer Vielzahl von Komponenten, werden immer öfter direkte Markierungen auf den vorhanden Oberflächen zur Identifikation von Einzelkomponenten aufgebracht. Dabei ist sicherzustellen, dass die Kennzeichnung dieser Komponenten richtig und vollständig erfolgt. Nur so kann die Rückverfolgbarkeit des Produktes gewährleistet werden.

Damit ist die automatische Prüfung der Beschriftung eine unumgängliche Voraussetzung für einen vollautomatisierten Produktionsablauf. Idealerweise wird die Kennzeichnung auf die erforderlichen optischen bzw. geometrischen Eigenschaften geprüft. Nach heutigem Stand der Technik erfolgt ein Vergleich durch Rücklesen oder Vergleich der Schriftzeichen mittels eines OCR- (optical character recognition) oder eines OCV-Systems (optical character verification).

Als kritischer Punkt erweist sich hier, dass diese Systeme immer wieder auf die jeweiligen Layouts der Beschriftungsfelder angepasst werden müssen, was teilweise mit hohem Aufwand verbunden ist. Dieser Aufwand steigt umso mehr, je flexibler das Kennzeichnungssystem auf unterschiedliche Bauteile mit unterschiedlichen Beschriftungsfeldern reagieren muss. Der Inhalt der Beschriftungs-felder ändert sich ohnehin von Teil zu Teil und bei der Bearbeitung kleiner Losgrößen kann zudem auch das Layout häufig variieren.

Moderne Kennzeichnungssysteme können nicht nur mit den flexiblen Texteinhalten der Beschriftungsfelder, wie z. B. Datums- und Zeitstempel, Teilenummer, laufende Seriennummer etc. dynamisch umgehend, sondern sie können auch hinterlegte Layout-Daten fremdgesteuert umstellen, so dass eine vollständig automatisierte Kennzeichnung möglich ist.

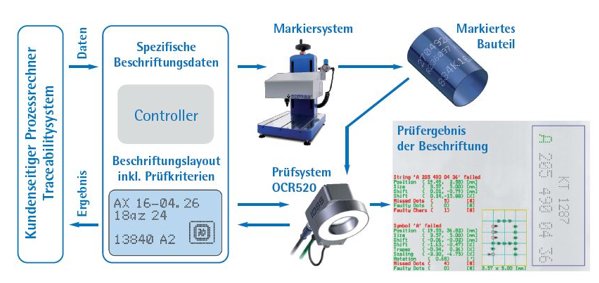

Es gilt nun genau diese hohe Flexibilität der Kennzeichnungssysteme zu erhalten und diese gleichzeitig in ein funktionierendes, integriertes Prüfsystem zu übertragen. Dieses gelingt indem das Kennzeichnungssystem die Informationen zum Layout des Beschriftungsfeldes als dynamisches Prüfprogramm an das Prüfsystem überträgt. Dabei können die Prüfkriterien bei der Erstellung des Layout bereits festgelegt bzw. verknüpft werden. Das Prüfsystem kann dann mit den vorgegebenen Prüfkriterien das erwartete Schriftbild mit dem tatsächlichen Schriftbild abgleichen (Punkt zu Punkt Vergleich). Da diese Übertragung grundsätzlich bei jedem Beschriftungsvorgang stattfindet, kann hier eine hoch flexible Prüfung der Beschriftung erfolgen. Dabei können Schriftinhalt, -position, -größe und -ausrichtung für eine beliebige Anzahl von einzelnen Beschriftungsfeldern dynamisch geändert werden, ohne dass es notwendig ist das Prüfprogramm anzupassen. Diese Vorgehensweise senkt die Kosten für das Einrichten des Prüfsystems und ermöglicht eine flexible und vollautomatische Kennzeichnung von Komponenten bei einer 100% Kontrolle der Beschriftung.

Umsetzung des Konzepts für ein Prägesystems von Borries und Prüfsystem OCR520 von IOSS

Die oben beschriebene Aufgabenstellung wurde für das Prägesystem von Borries Markier-Systeme GmbH in Verbindung mit dem OCR520-System der IOSS GmbH für die Beschriftung von flachen, runden oder ovalen Blechrohren mit unterschiedlichen Durchmessern vollständig umgesetzt.

Dabei kann das Prägesystem flache, Mantelbeschriftungen und auch Beschriftungen entlang der zylindrischen Achse durchführen. Das Prägesystem verfügt insgesamt über 4 Achsen. Dabei wird das Bauteil mit einer Dreh-Achse bewegt, während sowohl der Prägekopf sowie das Prüfsystem mit weiteren drei eigenen Achsen zugestellt werden kann.

Es können sowohl flache, leicht gekrümmte Flächen, z. B. auf Bauteilen mit ovalen Querschnitt, als auch Mantelbeschriftungen auf Bauteilen mit rundem Querschnitt beschriftet und vollautomatisch geprüft werden. Beim Erstellen des Beschriftungslayouts werden die einzelnen Beschriftungsfelder mit entsprechenden Prüfkriterien verknüpft. Dabei können auch Standardvorgaben, wie z.B. Anforderung an die Positionsgenauigkeit oder die Anforderungen an die Vollständigkeit einzelner Zeichen übernommen werden. Bei Bedarf können auch für jedes Beschriftungsfeld die Prüfkriterien speziell angepasst werden. Damit ist mit der Erstellung des Beschriftungslayouts für das Kennzeichnungssystem auch gleichzeitig das Prüfprogramm für das Prüfsystem erstellt. Falls unterschiedliche Kamerapositionen zur Prüfung eines Bauteils erforderlich sind können diese mit dem Prägesystem festgelegt werden. Das Prägesystem kann das Prüfsystem mit den entsprechenden Achsen an die gewünschte Position bringen. Die angefahrene Position wird über den geprägten Text und den dazu vorhanden Positionsdaten selbst im Prüfsystem kalibriert und abgelegt. Nachdem das Beschriftungslayout festgelegt wurde und alle Prüfpositionen dem Kamerasystem bekannt gemacht wurden, kann es vollautomatisch angewählt, mit flexiblem Daten belegt, geprägt und geprüft werden. Für den Fall, dass das Prüfungsergebnis nicht den Anforderungen entspricht kann am Prüfungssystem eine vereinfachte oder bei Bedarf ein detaillierte Diagnose der bemängelten Beschriftung durchgeführt werden.

Als grundsätzlichen Unterschied bei den Kennzeichnungssystemen ist festzuhalten, dass z. B. Drucker, Ink-Jet- oder Lasersysteme kontrastierte, als hell/dunkel erscheinende Markierungen herstellen, während Prägesysteme zu geometrischen Markierungen führen, die kontrastlos sind und nur durch die 3D Struktur abheben. Kontrastbasierende Markierungen können senkrecht beobachtet werden, während geometriebasierende Markierungen in der Regel gerade nicht senkrecht beobachtet werden können. Im vorliegenden Fall wurde das OCR520-System auf die Besonderheiten der geometriebasierenden Markierungen konfiguriert.

Das OCR520-System macht sich dabei zunutze, dass jeder geprägte Punkt als Teilobjekt eines Schriftzeichens oder eines Symbols gilt und damit die geometrische Anordnung mehrerer solche Punkte letztendlich das vollständige Zeichen, den vollständigen Schriftzug bzw. das vollständige Symbol definiert. Das OCR520 System prüft die gepunktete Klarschrift und Symbole (Logos)/Sonderzeichen auf Grundlage von gemessenen Einzelpunkten und deren Anordnung im Bild. Ein modulares Beleuchtungskonzept ermöglicht die einfache Anpassung an nahezu jede Lesesituation. Zur Einstellung steht für den Benutzer eine durchdachte Bediensoftware zur Verfügung, welches eine globale Diagnose des gesamten Schriftbildes bis hin zur detaillierten Bewertung der einzelnen Zeichen oder der im Zeichen vorhandenen Punkte ermöglicht.

Die Besonderheit des Systems besteht darin, dass das System sowohl als Zeilen-Kamerasystem als auch als Matrix-Kamerasystem oder sogar im Wechsel betrieben werden kann.

Das System wird komplett durch Borries gesteuert. Es erhält während des Prägevorgangs die Layout-Daten des Prägebildes, welches aus mehreren unterschiedlichen Zeichenketten, Einzelzeichen, DMC-Codes oder Symbolen bestehen kann. Der Zeichensatz des Prägers kann importiert werden, so dass das jeweilige zu erwartende optimale Prägebild vorab ermittelt und mit dem dann aufgenommen Prägebild abgeglichen werden kann. Dabei sind in den Layout-Daten alle Positionsdaten der Beschriftung, sowie Skalierung, Drehlagen und Zeichenabstände berücksichtigt.

Der Zeichensatz wird über Dateien definiert, so dass sowohl der Präger als auch das OCR520-System diese laden und anwenden können.

Das OCR520 System kann bis zu 50 Betriebsmodi mit bis zu 50 Beschriftungsfeldern speichern. Ein Betriebsmodus definiert eine geometrische Kalibrierung, die Parameter der Bildaufnahme, die Definition einer ROI (Region of Interest) sowie die Anforderungen an die Bewertung der Einzelpunkte. Für jeden Betriebsmodus wird genau ein Bild eingezogen. Die jeweiligen Zeichenketten mit den Prüfbedingungen werden während des Prägevorgangs übertragen. Ebenso werden die Prüftoleranzen dynamisch übertragen. Damit ist eine Prüfung der Zeichenketten, der Einzelzeichen und der Symbole bis hin zu den Einzelpunkten möglich. Ein in die graphische Benutzeroberfläche eingearbeitetes Diagnose-Werkzeug ermöglicht nachfolgend die genaue Analyse des gesamten Prägebildes über alle aufgenommenen Bilder der einzelnen Betriebsmodi.

Mit dem OCR520-Prüfsystem in Kombination mit dem Borries Nadel-Präger können Beschriftungen mit variablem Inhalt ohne zusätzlichen Aufwand dynamisch in ein Prüfprogramm automatisch überführt werden. Dabei können Prägungen auf ebenen oder ovalen Objekten mit der Matrix-Kamera oder auf zylindrischen durch Abwicklung mit der Zeilen-Kamera vollautomatisch geprüft werden. Die Ausrichtung der Beschriftung bei der Mantelbeschriftung kann dabei radial oder entlang dem Umfang sein.

Das Auswertungsergebnis wird entsprechend der Prüfkriterien in Form eines „Gütestrings“ vom Prüfsystem an das Borries Prägesystem übertragen. Der „Gütestring“ gibt Aufschluss über die Qualität der Prägung. Die Gütestrings und die zugehörigen Bilder können in einer Datenbank gespeichert werden und/oder an ein Traceability System übertragen werden.

Trendanalyse

Eine detaillierte Prüfung der Geometrie der einzelnen Punkte bietet neben der Verifikation der beschrifteten Text auch den weiteren Nutzen.

Die Datensammlung über mehrere Beschriftungsvorgänge und deren nachträgliche Analyse kann zur Überwachung des Prägesystems selbst benutzt werden. Da mechanische Komponenten einem Verschleiß unterliegen, wird dies nach einer gewissen Zeit die Beschriftungsqualität beeinflussen. Die einzelnen Prüfkriterien oder deren Kombinationen sagen etwas über den Zustand der Komponenten der Maschine aus.

Die Borries Software kann mit einer optionalen Funktion ergänzt werden, die die Prüfdaten in einer Datenbank sammelt und auswertet. Die Auswertung der Daten (Trendanalyse) kann in regelmäßigen Abständen durchgeführt werden. Mittels statistischer Analyse der Einzeldaten wie Trend und Ausreißer-Test, sowie spezielle Bild-Auswertungen können z.B. beginnender Nadelverschleiß und Nadelbruch erkannt werden.

Ebenso wie durch den Vergleich der übermittelten Geometrie-Daten mit den hinterlegten Referenz-Werten, eine „first article inspection“ zu Beginn eines neuen Produktions-Loses erfolgen kann.

Das System bringt dem Betreiber den Hinweis dass die Teile demnächst getauscht werden müssen oder eine Wartung empfohlen ist. Eine Früherkennung und rechtzeitige Austausch der Verschleißteile hilft die Ausfälle und Stillstandzeiten zu vermeiden und permanent eine gute Beschriftungsqualität zu erreichen.