Zum Hintergrund. Das Ziel ist es, Kunststoffe (fast) wie normale Bleche zu verarbeiten. Aber: Leichtbaumaterialien machen es schwer, sie entweder miteinander zu verbinden oder an ihnen ein festes Verbindungselement anzubringen. Im Gegensatz zu kompakten Materialen, wo konventionelle Verbindungen im Einsatz sind, ist es u.a. in einer Sandwichkonstruktion aufgrund deren Wabenstruktur weit schwieriger, zum Beispiel eine Schraube zu verankern.

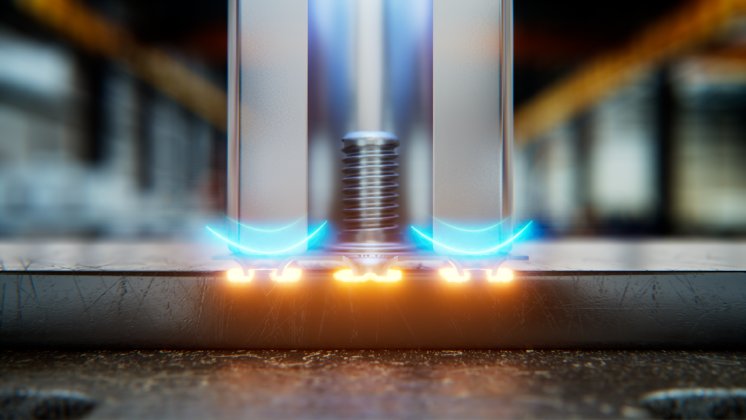

Mit der Technik von MultiMaterial®-Welding fließt der eigens entwickelte Befestiger bzw. das Substratmaterial, per Ultraschall verflüssigt, in Oberseite, Kern und Unterseite und verankert sich dort beim Erstarren, so dass er mit der gesamten Struktur einen Formschluss bildet. Und zwar dauerhaft und belastbar.

Keine Klebstoffe und Reinigungsmittel mehr nötig

Idealerweise kommt an der Außenverkleidung von Elektrofahrzeugen der InWWerse® Fastener zum Einsatz. Er ist perfekt für thermoplastische Kunststoffe mit oder ohne Verstärkung geeignet, dabei ganz wichtig: Während der Produktion wird auf Klebstoffe verzichtet und ist keine Oberflächenreinigung mit umweltproblematischen Produkten mehr erforderlich – ganz im Sinne der Nachhaltigkeitsziele eines Automobilherstellers.

Schnelligkeit, Belastbarkeit und hohe Wirtschaftlichkeit sind weitere drei von vielen Kriterien, mit denen die MM-Welding®-Technologien bei der Verbindungstechnik punkten. Neben geringeren Materialkosten und flexiblen Montageprozessen sorgt Bossard mit dieser Technologie für eine günstig Produktion mit sehr kurzen Taktzeiten. Da keine Vorbohrung nötig ist und der InWWerse® Fastener schnell, sicher, zuverlässig und ohne Markierungen auf der Sichtseite zu hinterlassen, gebogene und lackierte Oberflächen verbindet, werden Aufwand, Zeit und Kosten deutlich verringert.

Schließlich: Für das entscheidende Plus in der Prozessstabilität sorgt die problem- und lückenlose Prozessüberwachung mit der KI-gesteuerten Software MM-Welding SmartSolutions.

Im Fokus: kundenspezifische Lösungen und Weiterentwicklungen

Die Themen „Leichtbau“ und Nachhaltigkeit gehören zu den wichtigsten und innovativsten Motoren in Entwicklung und Produktion. Allerorts richtet sich der Fokus auf die Verringerung von Gewicht und damit auch von Ressourcen und Kosten, sowie einfaches Recycling. Eine besondere Herausforderung ist dabei eine Befestigungstechnologie, die Antwort gibt hier die Technik von MultiMaterial®-Welding, welche Produktionsprozesse optimiert und u.a. mit sehr kurzen Taktzeiten Aufwand, Zeit und vor allem Kosten spart, und zwar ohne Zugeständnisse an Qualität, Belastbarkeit und Zuverlässigkeit.

Um verstärkt kundespezifische Ansprüche individuell zu bedienen arbeitet man weiter an neuen innovativen Technologien. Bis dato sind es sechs an der Zahl:

- LiteWWeight® Pin für eine schnelle und starke Fixierung auf Sandwichstrukturen

- LiteWWeight® Lotus, das schnelle und sichere Verbindungskonzept für Faserbauteile

- LiteWWeight® zEPP, die Standardlösung für ein breites EPP-Dichtespektrum

- LiteWWeight® Double Pin zur Verbindung leichter Sandwichplatten aus Aramid, Polypropylen und mehr und zum sicheren Anbringen eines Gewindes

- InWWerse® Fastener, ideal für thermoplastische Kunststoffe mit oder ohne Verstärkung

- InWWerse® Disc für das schnelle und sichere Verbinden von herkömmlich, nicht schweißbaren Kunststoffbauteilen