Es geht um nichts weniger als eine neue Technologie: Bislang wird der Verbundwerkstoff CFK, umgangssprachlich als Carbon bezeichnet - bestehend aus Kohlenstofffasern, die in einer flüssigen Kunststoffmatrix eingegossen werden -, überwiegend mit sogenannten duroplastischen Kunststoffen hergestellt. Nach dem Aushärten ist der Verbundwerkstoff fix. Er lässt sich nicht mehr verformen. Thermoplaste sind jedoch anders. Werden die Carbonfasern mit solchen Kunststoffen zum Hightech-Werkstoff veredelt, bleiben sie formbar, da hier die Kunststoffmatrix bei größerer Wärmezufuhr wieder weich wird. "Im Prinzip verhalten sich die Thermoplaste ähnlich wie Schokolade", erklärt Loos. Beim Erhitzen wird der Rohstoff wieder weich und kann in eine neue Form gebracht werden. Für die Industriefertigung mit Carbon hieße das hingegen, dass vorbereitete Carbon-Tapes durch heiße Formwerkzeuge zu neuen, beliebigen Geometrien geformt werden können.

In Forschung und Entwicklung ist Carbon mit thermoplastischer Matrix gerade ein heißes Eisen, weltweit. Durch den Werkstoff versprechen sich die Ingenieure Vorteile in der Fertigung, neue Designfreiheiten und am Lebensende des Produkts eine bessere Rezyklierfähigkeit. So ließe sich beispielsweise die Faser von der Kunststoffmatrix durch Erhitzen leichter trennen.

Die Aufgabenstellung im Projekt MAI Plast war und ist entsprechend riesig und lässt sich am besten am etwas sperrigen Arbeitstitel dieses Leitprojekts ablesen. Es geht um eine "kosteneffiziente Verarbeitungstechnologie zur automatisierten Prozessierung von thermoplastischen Hochleistungsverbundwerkstoffen für Großserienanwendungen". Jedes Wort darin hat Gewicht. Mit 18 Partnern - darunter Unternehmen wie Audi, BASF, BMW sowie Forschungseinrichtungen wie DLR, Universität Augsburg und TU München - ist MAI Plast denn auch das größte Unterfangen im Spitzencluster. Ein solch großes Konsortium ist notwendig, um die immensen Herausforderungen von A bis Z bearbeiten und die Grundlagenforschung aus möglichst vielen Blickwinkeln vorantreiben zu können.

Wie hält Tobias Loos das zusammen? "In gewisser Weise fühle ich mich manchmal schon wie ein Dirigent, der aus vielen Solisten ein Orchester formt", sagt Loos und lacht. Das Leitprojekt hat sich in zwei Arbeitsgruppen (AG) strukturiert, deren Leitung sich mit Loos eng abstimmt. Eine AG untersucht automobilspezifische Anwendungen, eine andere konzentriert sich auf die Luftfahrt. Wojciech Brymerski, Kunststoffingenieur bei Audi, leitet die AG Automotive: "Wir betrachten einfache Bauteile, bei denen die Forschungspartner nicht im Wettbewerb stehen."

So haben sich die Forscher beispielsweise eine Stirnwand, die den Fahrgastraum vom Motorraum trennt, genauer angesehen und in exemplarische CFK-Strukturen aufgelöst. Bisher besteht die integrierte Stirnwand aus etlichen Blech-, Alu- und Kunststoffelementen, die zusammengefügt werden. Die integrierte Stirnwand könnte hingegen einmal aus einem einzigen Carbonteil bestehen. "Das ist eine große Aufgabe, die wir auf kleine Teilprobleme herunter brechen", erläutert Elisabeth Ladstätter. Sie ist die stellvertretende Leiterin des Lehrstuhls für Carbon Composites an der TU München und auch im Leitungsteam von MAI Plast.

Eine dieser universellen Grundstrukturen ist ein Materialsandwich, dessen Kern aus einer Wabenstruktur besteht. Darüber legen die Ingenieure Carbon-Tapes zur Abdeckung. Von außen sieht das Musterbauteil aus wie ein Brett. "Wir fragen uns nun, wie wir das Bauteil am besten produzieren, welche Werkzeuge nötig sind, und wie wir beispielsweise die Tapes optimal legen", erklärt Loos. "Anschließend untersuchen wir die Eigenschaften der Sandwich-Struktur, etwa durch Biegeversuche", ergänzt Brymerski.

Die AG Luftfahrt untersucht auf ähnliche Weise ein Schalenelement aus dem Rumpf eines Flugzeugs der nächsten Generation, berichtet Oliver Schieler, Entwicklungsingenieur bei Airbus Helicopters. Obwohl Fertigungs- und Bauteilanforderungen von Auto und Fluggerät deutlich verschieden sind, schätzt Schieler den direkten Informationsaustausch zwischen den Teilprojekten.

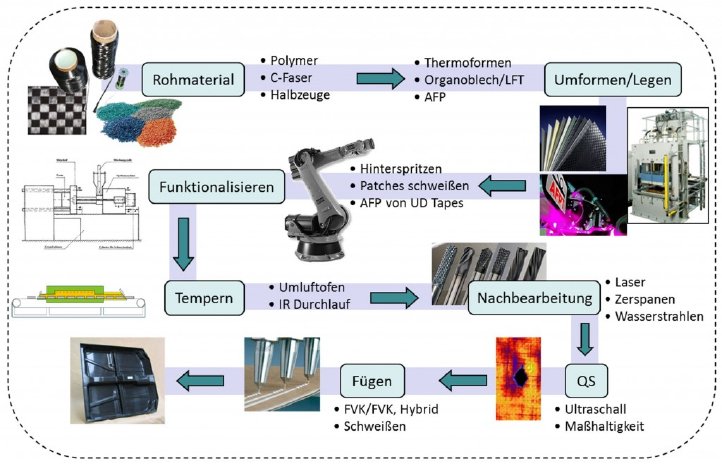

Zwar werden die verschiedenen Prozessschritte von der Kohlenstofffaser zum Bauteil an den Standorten der verschiedenen Partner realisiert. Virtuell sind die Einzelschritte jedoch zu einem Fabrikationsnetz zusammengeschaltet, das die MAI-Region zwischen München, Augsburg und Ingolstadt gewissermaßen überzieht. "Durch eine Materialflusssimulation können wir dann schauen, welcher Prozess wie viel Zeit benötigt", erklärt Brymerski. In der digitalen Gesamtschau können die Forscher die verschiedenen Prozessvarianten anhand von Kosten, Zeit, Ausschuss und Bauteilqualität abwägen. "Daran können wir ablesen, dass wir die Projektziele auf jeden Fall schaffen werden", sagt Brymerski.

Über MAI Carbon:

An der Spitzenclusterinitiative MAI Carbon des Carbon Composites e.V. (CCeV) beteiligen sich Unternehmen, Bildungs- und Forschungseinrichtungen sowie unterstützende Organisationen aus der Region München-Augsburg-Ingolstadt. Gründungspartner von MAI Carbon sind die Unternehmen Audi, BMW, Premium AEROTEC, Airbus Helicopters, Voith und die SGL Group, sowie die IHK Schwaben, der Lehrstuhl für Carbon Composites (LCC) der TU München und der CCeV. Alle beteiligten Partner agieren auf dem Technologiefeld Hochleistungs-Faserverbundwerkstoffe, und hier insbesondere auf dem Gebiet der carbonfaserverstärkten Kunststoffe (CFK). Der Schwerpunkt liegt auf den Anwenderbranchen Automobilbau, Luft- und Raumfahrt sowie dem Maschinen- und Anlagenbau.

Hauptanliegen von MAI Carbon ist es, den Werkstoff Carbon für die Serienreife fit zu machen sowie die Region München-Augsburg-Ingolstadt zu einem europäischen Kompetenzzentrum für CFK-Leichtbau auszubauen, das die gesamte Wertschöpfungskette der CFK-Technologie abdeckt und den vertretenen Partnern in der Schlüsseltechnologie CFK zu einer Weltmarkt-Spitzenposition verhilft. Dadurch können bis zu 5.000 neue Arbeitsplätze in der Region geschaffen werden.